华夏海洋能源工程股份有限公司

摘要:随着国家经济的快速发展,电力设施建设步伐在不断加快。电力企业在积极履行社会责任的同时也在追求经济、社会环境、综合价值最大化。因此我国电力行业现行的全过程工程造价管理模式,已经无法满足电力企业控制成本使效益最大化的目标。本文简要介绍LCC理论及在智能电网中的应用前景,创新性地提出了全寿命周期成本理论在主变压器选择中的应用方法,通过实例分析证明其可行性,并进一步得到降低变电设备成本的有效措施,以期达到在保证电力系统安全可靠性的基础上,减少投资成本,节约能耗,优化设备选择过程的目标。

关键词:全寿命周期成本;智能电网;全寿命周期成本模型;主变压器选择;减少成本

1全寿命周期成本管理理论及在智能电网中的应用前景

全寿命周期成本(Life Cycle Cost, LCC)管理是以工程项目整个寿命周期为研究对象,实施对项目决策、设计、建设、运行维护等各阶段成本进行控制,是一种以全寿命周期成本最小为目标的管理方法。它具有三大特点:全系统、全费用和全过程。目前,能源存在大规模并网问题,现有电网运行安全和电力系统运营模式面临严峻的挑战,因此,各国都积极地发展了智能电网领域的研究与规划。而LCC研究是智能电网发展的一项重要内容。智能电网的发展和新能源的广泛使用,将大大减少化石类能源的开采和消耗,增加环保新能源的利用,并通过智能输配电网输送能源到用户终端。用户通过储能设备在满足自身电力需求的情况下,如何确定何时向电网买电、何时将剩余电量向电网输送,电力部门又将如何有效利用这部分剩余电量,调整原有的发电计划,这些问题均可通过LCC分析给出明确的结论。

1变电设备全寿命周期成本模型

变电设备全寿命周期成本管理是在可靠性及寿命管理的基础上,将设备整个寿命周期内的全部费用即设备从采购、安装、运行、检修直至报废停止使用全过程中的总费用最终归纳为财务成本及产出的管理方法,变电设备在整个经济寿命周期内,所支付的总费用,由以下几部分组成:投资成本IC;运营成本OC;设备的报废成本DC。因此变电设备寿命周期成本可写成:

LCC=IC+OC+DC(1)

2LCC在变电站主变压器选择中的应用

2.1建立主变压器容量和台数选择流程

以往在选择主变压器容量和台数时主要是依据待建变电站负荷预测情况和设计人员经验,本文在保证运行可靠性的基础上结合全寿命周期成本理论,提出一种较为经济的选择方法,其步骤如下。

(1)预测供电地区远期负荷,确定变电站远期主变总容量,即

S=P0(1+γ(t))Tρcosφ(2)

式中:T为变电站的使用年限;P0为基础负荷;γ(t)为平均负荷增长率;ρ为变压器负载率;cosφ为功率因数。

(2)确定满足负荷需求的主变容量和台数的组合方案。所有方案应满足

Sa×n≥S(3)

且Sa×(n-1)≤S(4)

其中:Sa为主变单台容量;n为主变台数且不大于4。

(3)对所有满足要求的方案进行LCC分析,考虑各方案投资成本、运行成本、报废成本,即

f(LCC)=f(IC)+f(OC)+f(DC)(5)

求得各方案总成本。

(4)考虑资金时间价值,通过运行年限、折现率的修正,将LCC折算为初始投资年限的资金现值,最小者即minf(LCC)为最优方案。

3.2变压器LCC模型及计算式

按照设备寿命周期的运行规律,以标准运行状态及关键控制点作为全过程管理的重点,依据LCC理论并根据变电设备的相关费用支出情况可构建出变压器LCC模型,即

LCC=IC+OC+MC+FC+DC

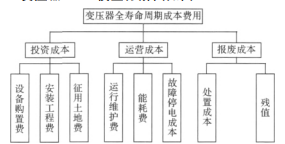

式中:LCC为变压器设备在全寿命周期内的总费用;IC为初次投入费用;OC为运行费用;MC为维护、检修费用;FC为故障费用;DC为设备报废处理费用。变压器LCC模型分解图如图1。

图1变压器LCC分解图

4应用实例

规划建设1座220kV变电站,安全运行寿命为30年,基础负荷为45MW,年负荷增长率预测为γ(t)(1~10年为0.1,11~20年为0.07,21~30年为0.05),要求选择最优化的主变容量及台数。

4.1可行方案的拟定

根据负荷增长曲线(图3)可得,变电站远期负荷为340MW,按负载率ρ为80%,功率因数cosφ为0.9计算,所需主变容量为473MVA。则可选择方案有方案1:单台主变容量为120MVA,台数为4台;方案2:单台主变容量为180MVA,台数为3台;方案3:单台主变容量为240MVA,台数为2台。如图3所示。

4.2全寿命周期成本分析

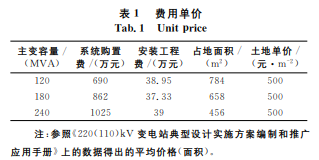

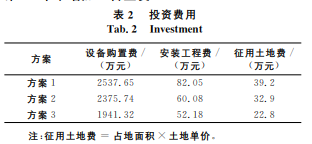

(1)投资成本IC

①方案1,单台主变容量为120MVA,需在第7年末、第16年末和第23年末各增加1台主变。②方案2,单台主变容量为180MVA,需要在第12年末和第23年末,各增加1台主变。③方案3,单台主变容量为240MVA,需要在第15年末增加1台主变。

(2)运营成本OC

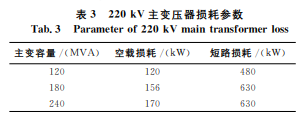

1)运行能耗费

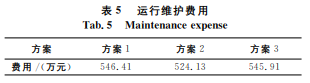

2)维护成本费

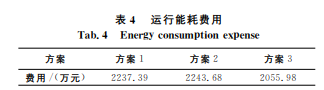

其中年平均最大负荷损耗小时数按3200h计,每度电为0.5元,30年运行能耗费用现值如表4。

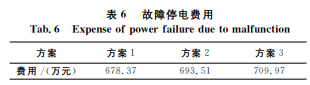

3)故障停电成本费根据统计全国220kV及以上电压等级变电站非计划全站停电的平均时间为0.83h/年。2008年220kV变压器可用率θ为99.646%,故障平均修复成本RC为12.22元/(MVA·h),对综合负荷的断供成本按平均电价的50倍计算,惩罚电价取5元/度计算,变压器全寿命周期内故障停电成本费如表6。

(3)报废成本DC

①方案1需要在第7年末、第16年末和第23年末,各增加1台主变。30年末设备残值按5%,第2台设备的残值为10.07%,第3台为24.72%,第4台为49.72%。②方案2需要在第12年末和第23年末,各增加1台主变。第1台设备残值为5%,第2台设备的残值为16.58%,第3台为49.72%。③方案3需要在第15年末增加1台主变。第1台设备残值按5%,第2台设备的残值为22.37%。

4.3结果分析

将报废成本中的设备残值折现后计入投资成本的设备购置费中,如表9所示。可以看到设备购置费用约占30年内总费用的30%,故障成本占14%,维护成本占11%,运行成本排在第1位约占50%,因此建议在变压器设备招标时应要求厂家提供相关的数据,包括设备报价、空载损耗(kW)、负载损耗(kW)、故障率(次/(百台年))、设备检修维护周期等,尤其是与运行维护相关的数据应重点考虑;为减少维护成本和故障成本可采用在线监测装置,以事前消除隐患制度代替目前实施的计划检修制度;提高工作人员专业技能,减少人工成本以减少总成本。

5结语

本文提出了全寿命周期成本理论在主变压器选择中的应用方法,在保证供电可靠性的基础上将工程问题最终转化为财务问题,通过实例证明该方法不仅具有明显的经济效益,同时也有效地简化了变压器的选择过程。在运用全寿命周期成本理论选择设备时,应尽可能充分考虑设备在整个寿命周期内产生的所有费用,这就需要掌握大量的数据,包括设备报价、运行能耗、故障率、故障维修费用、设备报废处理情况等,以保证研究所得的结论更加准确可靠。因此相关部门应重视数据收集工作,为全寿命周期成本理论在电力系统中的全面应用奠定基础。

参考文献:

[1]姚建刚,章建.电力市场分析[M].北京:高等教育出版社,1999.

[2]帅军庆,贺锡强,张怀宇.电力企业资产全寿命周期管理[M].北京:中国电力出版社,2010.

[3]李涛,马薇,黄晓蓓.基于全寿命周期成本理论的变电设备管理,2008,32(11):50-53.