1 身份证: 210623199103312240; 2 身份证: 210505199201130514

摘要:近年来,随着我国社会经济的快速发展,工业发展迅速。炼钢电弧炉是以电极端部和炉料之间发生的电弧为热能进行炼钢的设备。由三根电极的普通交流电弧炉发展为超高功率(UHP)及一根电极的直流(DC)电弧炉,炉体结构有一些改变。针对各部位的损毁因素,内衬用的耐火材料也有所发展。

关键词:炼钢电弧炉;耐火材料;发展

引言

我国的电弧炉主要用来生产合金钢。炼钢水平与工业发达国家相比差距较大,如2015年我国电炉钢占粗钢总产量的6.1%,2020年有所提高,但也不超过10%,与世界平均水平的30%相比还有较大差距。我国已经引进先进水平的UHP和DC电弧炉,随着经济发展,工业化程度提高,必然伴以废钢资源数量增加,同时发展铁矿石直接还原炼铁技术,代替废钢,增加电弧炉炼钢的炉料,还有核电的发展,使电弧炉炼钢有了物质保证。电弧炉的内衬是耐火材料构成的,随着UHP和DC技术的发展,需要新型优质耐火材料与之相配套。

1耐火材料内衬的损毁因素

电弧炉内衬的耐火材料长期处于高温、熔渣侵蚀和急热急冷状态下,工作条件极其恶劣。在炼钢的熔化期和氧化期,不致于因高温损坏炉衬,但在还原期的钢液温度相当高,又受电弧直接辐射(有时温度达4000℃以上),炉衬很容易造成熔融损坏。出完钢装料时,炉衬温度突然下降,装完料开始送电,温度又逐渐升高,这种急冷急热是炉衬剥落的直接原因,主要是炉顶容易剥落。耐火材料内衬损毁的主要因素包括:(1)化学侵蚀。FeO或渣中SiO2与耐火材料中的CaO、MgO之间的化学反应,使炉衬变为熔渣,而导致损毁。(2)耐火材料内衬中的碳成分被含氧成分(如FeO、O2、MgO等)氧化,导致耐火材料脱碳而损毁。(3)冲刷和机械冲击。钢水或熔渣流过耐火材料表面,以物理性磨损或冲刷炉衬,而导致内衬损毁;在出钢口、渣线、电极口或排气口平台等冲刷严重,废钢等炉料吊入往往撞击炉衬而损毁。(4)水化。在生产过程中,往往会出现炉顶或炉墙漏水或渗水,还有水蒸气,与碱性耐火材料中的MgO、CaO进行水化反应,使内衬损毁。

2电弧炉用耐火材料分析

根据电弧炉的结构,由于各部位承受的热负荷大小不同,与熔渣、钢水接触作用及机械损坏程度存在差异,不同部位必须采用不同的耐火材料。

2.1炉顶(盖)

我国中小电弧炉普遍采用烧成或不烧高铝砖,局部用高铝质或刚玉质不定形耐火材料预制件。大型超高功率电弧炉和直流电弧炉采用水冷技术,除三角区外,炉顶耐火材料不是关键。三角区由于强烈热震及电极热辐射苛刻,国外普遍采用刚玉质或铝铬质捣打料,我国一般用高铝质或刚玉质捣打料。天津钢管集团公司150t超高功率电弧炉,炉顶三角部分(三个电极孔周围)采用铬刚玉质浇注料预制件,预先烘烤,现场直接使用,并解决了电极孔定位的难题。还针对氧枪上部损毁较快问题,在该区域采取局部加厚处理,使炉顶各部分损毁速度基本一致,最高寿命达676炉次。

2.2炉墙(壁)

分为一般炉墙、渣线区和临近电弧的热点部位炉墙。一般炉墙主要用镁砖、白云石砖砌筑,也有用不烧镁砖和沥青结合的镁质及白云石质捣打料。超高功率和直流电弧炉冶炼特殊钢的炉壁使用镁铬砖和优质镁砖砌筑。由于渣线和热点部位是炉墙的薄弱环节,炉墙的寿命主要取决于热点部位的损坏程度,因此特别重视热点部位的耐火材料,早期使用镁铬砖,使用寿命100~150炉次,现在使用镁碳砖,寿命达300炉次以上。为使炉墙损毁趋于平衡,延长寿命,在炉墙镶砌水冷箱或水冷套措施,其表面喷涂一层耐火涂料,使用时挂渣形成保护层,不但提高炉墙寿命,还能使电极消耗降低0.5kg/t,生产成本降低5%~10%。

2.3炉底和炉坡

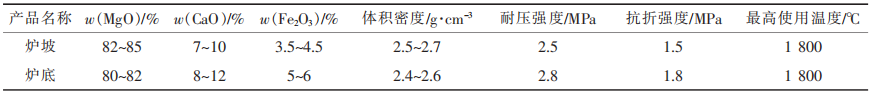

炉底和炉坡构成熔池,是装炉料和钢液汇集的部位。炉底普遍采用优质电熔镁砂打结内衬,一般分两层,下层用镁砖或沥青结合的镁砖砌筑,上面用镁质或镁钙铁质捣打料,工作层打结料直接影响炉底寿命。20世纪90年代出现的镁钙铁质干式捣打料,施工方便、烧结速度快、使用中形成良好的烧结层,提高了抗侵蚀和抗冲刷性能,耐火材料消耗降到2kg/t以下。炉坡料与炉底料被侵蚀的情况有些不同,某公司在炉坡部分采取适当提高MgO含量,降低Fe2O3含量,使用纳米级微粉提高烧结性能,改进后捣打料的理化指标见表1。炉坡上部的渣线部位,由于熔渣侵蚀严重,要进行喷补作业。

表1改进后的炉坡炉底捣打料理化指标

2.4出钢槽(口)

一般的侧式出钢槽,我国普遍采用高铝砖、蜡石砖等砌筑,或者用捣打料、浇注料制成整体出钢槽。20世纪80年代开发的偏心出钢口,由原来的倾动式出钢改为固定式出钢,偏心底出钢对耐火材料来说有许多优点:可使水冷区域扩大、耐火材料用量及钢包渣量减少等。因此,可降低出钢温度13℃、降低炉底耐火材料消耗0.5kg/t、降低钢包耐火材料消耗0.43kg/t、降低喷补耐火材料消耗0.64kg/t。出钢口砖为沥青浸渍烧成镁砖、管砖为镁碳砖,端部为Al

2O3-SiC-C砖或镁碳砖。出钢口管由于反复出钢,侵蚀冲刷严重,直径扩大,需要维修更换。干式料。

3炼钢电弧炉用耐火材料的发展

一般交流电弧炉(功率500~700kV·A/t)发展为超高功率(UHP)电弧炉及直流(DC)电弧炉,炉子结构改变,炉盖、炉壁大面积水冷,炉盖上安装氧-燃料烧嘴,偏心炉底出钢和喷吹惰性气体等,还有8%左右的钢水和熔渣留在炉内,甚至无渣出钢,这样一来,不但耐火材料用量减少,而且对炉衬和钢包耐火材料的侵蚀也有所减轻。如英国ASW公司120t电弧炉运行表明:降低炉底耐火材料消耗0.5kg/t、降低钢包耐火材料消耗0.43kg/t、降低喷补料消耗0.64kg/t。对于超高功率(UHP)电弧炉的三角区(电极孔周围)、热点区域和渣线,使用条件苛刻,必须选择优质的高档耐火材料。而DC与UHP电弧炉相比,DC电弧炉唯有一根电极,位于炉膛中心,熔池中的电流与热量分布相对比较均匀,且不存在热点区域,因而耐火材料的损耗速度减小,同时由于炉龄延长,耐火材料综合消耗降低50%~60%。唯有炉底导电是直流电弧炉的最主要特征,无论是采用炉底耐火材料为阳极,还是以镶嵌于炉底耐火材料中的金属元件为阳极,其所处的工作环境和工作条件都十分严苛,炉底电极寿命就是炉底耐火材料寿命,是DC电弧炉用耐火材料的主攻方向。目前一般炉底电极周围使用MgOC质或MgO质套砖,其他部位使用干式料,可冷补。随着电弧炉设备改进及冶炼技术的提高,电力工业发展,电炉钢成本不断下降,现在电弧炉不但用于生产合金钢,还大量用来生产碳素钢,发展前景可观。因此应该加强电弧炉用耐火材料的研究。

结束语

炼钢电弧炉,由三根电极的普通交流电弧炉发展为超高功率(UHP)及一根电极直流(DC)电弧炉,其炉体结构有所改变,采用偏心炉底出钢、炉底喷吹气体,直流电弧炉用炉底做阳极导电等。其内衬所用的耐火材料也随着变化。由普通电弧炉炉顶用高铝砖、炉墙用镁砖、白云石砖、炉底用镁质、白云石质捣打料、出钢槽由高铝砖砌筑或高铝质浇注料整体浇注出钢槽。而超高功率和直流电弧炉变为炉顶三角区用刚玉质浇注料或预制件,炉墙用镁碳砖,并对炉顶、炉墙采用大面积水冷,减少耐火材料用量,提高内衬寿命。

参考文献

[1]田守信.电炉炼钢新技术和高功率电炉用耐火材料[J].河南冶金,2019(2):13-17.

[2]侯德文,宋景凌,薛波涛,等.提高电炉炉龄工艺实践[J].工业加热,2020,49(1):14-16.

[3]高振昕.超高功率和直流电炉用耐火材料[J].耐火材料,2019,28(2):103-107.