江苏沙钢集团淮钢特钢股份有限公司,淮安, 223001

摘要 热轧圆钢在经过轧机轧制定型,剪切成相应的倍尺长度后传输至冷床冷却【1-2】。轧件的传输需要导槽、辊道等形成传输通道。由于倍尺剪剪前的导槽与轧件接触方式为滑动摩擦,轧件在剪切过程中晃动,轧件头、尾部位容易碰到3#剪剪前导槽出口底板及两边侧板造成划伤,在成品材表面形成或深或浅的划伤缺陷,影响成品表面质量的提升。设计了一种新型倍尺剪前导槽,这种结构形式的导槽,可以改变导槽与轧件的接触方式,避免热轧圆钢表面划伤。同时这种导槽结构简单,轻便易安装,可以有效减少更换维护的时间和成本,具有推广应用价值。

关键词 圆钢 剪前导槽 表面划伤

前言

圆钢生产工艺流程为方坯检查+加热+高压水除鳞+粗轧(6架)+1#剪切头尾+中轧(6架)+2#剪切头尾+精轧(6架)+倍尺剪分倍尺+冷床+冷剪切定尺+检查+打包+标识+入库。从坯料到成品钢材的过程中,离不开各种各样的导槽、辊道形成传输通道,在整个传输通道中,倍尺剪前导槽作为其中的一部分,在倍尺剪工作中起到至关重要的作用。由于原先的倍尺剪前导槽由一块底板和两块侧板组成,与轧件直接滑动接触,而轧件在剪切过程中晃动,轧件头、尾部位容易碰到倍尺剪前导槽出口底板及两边侧板造成划伤,在成品钢材表面形成或深或浅的划伤缺陷,为满足客户的使用要求,员工需要对钢材表面的划伤缺陷进行修磨处理,影响成品表面质量的提升,增加员工的劳动强度,延缓钢材的交货期。导槽底部也易磨损严重,有多条深沟,导致钢材表面产生划伤,且造成轧件中心线低于倍尺剪剪切中心线过多而产生弯头,造成剪内和冷床上堆钢,存在较大安全隐患,还造成钢材冷剪切头尾较多,降低了成材率。

1 生产现状分析

轧钢厂二轧车间以前使用的倍尺剪前导槽由一块底板和两块侧板组成,与轧件直接滑动接触,而轧件在剪切过程中晃动,轧件头、尾部位容易碰到3#剪剪前导槽出口底板及两边侧板造成划伤,在成品钢材表面形成或深或浅的划伤缺陷。随着客户对钢材表面质量要求越来越高,员工必须对表面的划伤缺陷进行修磨,由于规格比较小,修磨难度较大,效率较低,严重制约了钢材的交货期。同时由于划伤缺陷未发现或者修磨不彻底,导致客户不能使用而形成质量异议,影响钢厂的质量信誉。导槽在使用过程中导槽底部也易磨损严重,造成轧件中心线低于倍尺剪剪切中心线过多而产生弯头,造成剪内和冷床上堆钢,存在较大安全隐患,还造成钢材冷剪切头尾较多,降低了成材率。

2新型倍尺剪前导槽装置结构设计

2.1 新型倍尺剪前导槽装置的结构特点

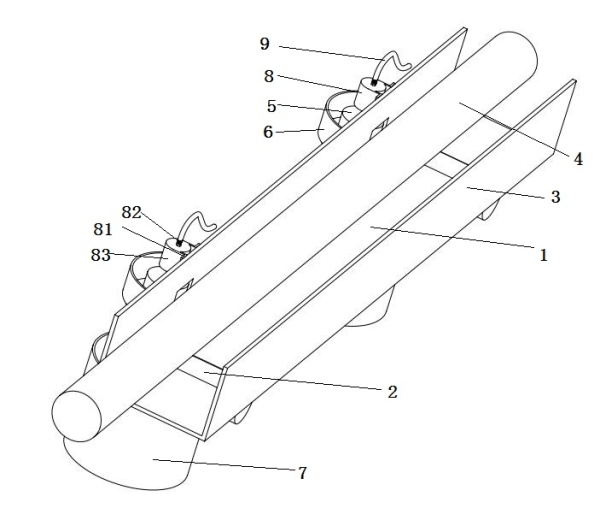

图1 新型倍尺剪前导槽结构

1-输送辊道;2-地辊;3-裙板;4-热轧圆钢;5-侧立辊;6-挡屑筒;7-储屑筐;8-侧立辊支座;81-安装翅板;82-油气口;83-安装筒;9-油气管。

(1)该装置由倾斜的输送辊道、输送辊道两侧的裙板、底侧裙板上固定安装的侧立辊支座以及安装在支座上的侧立辊组成。其中侧立辊表面凸出于底侧裙板和两侧裙板内表面,可以使轧件可以与侧立辊接触而改变轧件与导槽的接触方式,由滑动摩擦变为滚动摩擦,消除此处产生的划伤缺陷。同时热轧圆钢上的氧化铁屑脱落也不会落入侧立辊支座内导致轴承卡死,从而避免了圆钢表面划伤,也减少了更换维护时的停机时间和处理划伤的工艺停工时间,提高生产效率;

(2)侧立辊支座包括圆柱形安装筒和两个安装翅板,翅板对称固定于安装筒两侧,且安装筒内装有轴承。侧立辊通过轴承安装在筒内;

(3)侧立辊支座顶部设有油气口,有一油气管通过油气口和侧立辊支座内部连通,为侧立辊轴承供油,润滑内部轴承,以减少侧立辊轴承转动时的阻力,可使侧立辊能更顺畅的转动,同时也能延长轴承的使用寿命;

(4)油气口上设有螺纹,油气管和油气口通过螺纹连接,防止油气管在生产过程中脱落,油气管脱落后油漏到地面,不仅会造成环境污染也起不到供油的作用。同时螺纹连接安装牢固,也便于拆装维护;

(5)侧立辊外围设有挡屑筒,挡屑筒固定安装在裙板上,以防止氧化铁屑和其他杂物进行侧立辊轴承,影响轴承转动的灵活性;

(6)挡屑筒正下方位置设有储屑筐,定期清理储屑筐内的氧化铁屑和其他杂物,可以有效防止脱落的氧化铁屑随着旋转的侧立辊四处乱飞而污染环境,同时方便清理。

2.2 新型倍尺剪前导槽装置材质选择

侧立辊轴承为进口SKF轴承,侧立辊为耐磨材质,其他部位材质为铸钢。

3 使用效果

二轧车间将新型倍尺剪前导槽装置应用于3#倍尺剪前,经实践验证,效果显著,效益明显:

(1)热轧圆钢在3#剪剪切过程中产生的划伤缺陷彻底消除。

(2)热轧圆钢在3#剪内的堆钢彻底消除,保证了人员和设备安全,提高了成材率。

(3)导槽底板磨损大大降低,减少了导槽消耗。

(4)减少了在3#剪内处理划伤和堆钢等停机时间,提高了生产效率。

4 结论

新型倍尺剪前导槽装置结构简单、轻便、易于安装更换,缩短了更换维护的作业时间,减少了停机时间,提高了生产效率。同时消除了热轧圆钢在倍尺剪处的划伤缺陷,提升了产品质量,具有推广应用价值。

参考文献:

【1】 胡彬.型钢孔型设计.冶金工业出版社.2014.

【2】 庞玉华.金属塑性加工学.西北工业大学出版社.2005.3(4)