江苏沙钢集团淮钢特钢股份有限公司,淮安, 223001

摘要 某钢厂生产的小规格(Ф13-Ф14mm)60Si2Mn弹簧钢表面存在翘皮、划伤等缺陷,合格率仅85%,严重制约交货时间,增加生产成本。经过分析,弹簧钢表面缺陷的产生原因主要是钢坯角部扒皮质量不好和活套、裙板辊、裙板罩板等工装件使用维护不到位。通过提升钢坯扒皮质量和工装件使用、维护标准,可以减少钢材表面缺陷的产生,提高合格率到90%以上。

关键词 表面缺陷 合格率 钢坯扒皮 工装件

前言

某钢厂生产的Ф13-Ф20mm 60Si2Mn弹簧圆钢主要用于制作铁路用扣件。扣件作为铁路中的重要零部件,经受拉、压、扭、冲击、疲劳等多种作用,从而对弹簧钢的疲劳性能要求也就十分严格。根据理论分析和生产试验都证明【1-3】,钢材表面缺陷对弹簧钢疲劳性能的影响很大。

高速铁路用弹簧钢坯料的工艺流程为转炉+精炼+真空处理+连铸+方坯扒皮、磁粉探伤(全检)+人工检查修磨+标识+入库。

轧钢车间的生产工艺流程为:方坯检查+加热+高压水除鳞+粗轧(6架)+1#剪切头尾+中轧(6架)+2#剪切头尾+精轧(6架)+3#剪分倍尺+冷床+冷剪切定尺+检查+打包+人工逐支挑拣+二次打包+标识+入库。

1 质量现状

近几年某钢厂生产的高速铁路用弹簧圆钢必须经过人工逐支挑拣合格后才能交库发给用户。经过统计,挑拣合格率一直在85%左右,严重制约了交货时间,同时增加了生产成本。

而挑拣出的次品主要集中在钢材表面划伤和翘皮缺陷。

2 缺陷产生原因分析

2.1 翘皮

2.1.1 典型特征:

翘皮缺陷出现在局部区域,部分呈连续分布、部分呈点状分布。

图1 翘皮缺陷样品

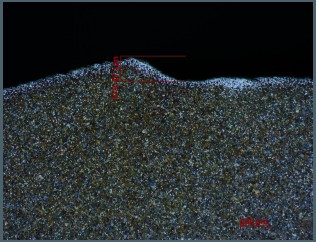

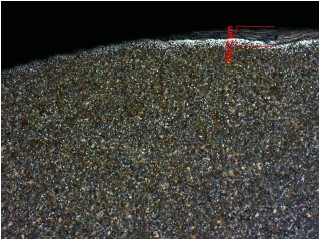

对1#和2#样品进行微观分析,其中图2为1#样品为翘皮脱落后形成的凹坑;图3为2#样品为翘皮缺陷。

图2 1#样品缺陷深度0.17mm 图3 2#样品缺陷深度0.14mm

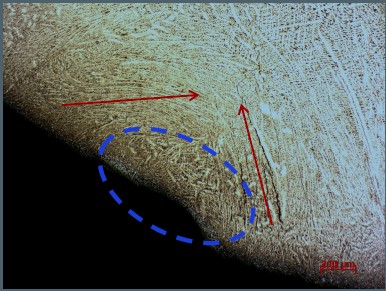

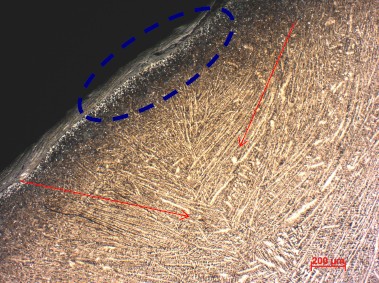

为了确定圆钢翘皮缺陷在钢坯上的对应位置,对样品进行腐蚀和观察,发现翘皮缺陷处于枝晶转向位置(图4、图5),据此确定了圆钢的翘皮缺陷对应方坯的角部。

图4 1#样品缺陷处的枝晶流向 图5 2#样品缺陷处的枝晶流向

2.1.2 产生原因

钢坯扒皮质量差,如:表面黑皮、振痕没有清除干净,扒皮后的角部形成直角,且尖锐粗糙。

2.2 划伤

2.2.1 典型特征

图6 通长划伤 图7间断性划伤

2.1.2 产生原因

1)换孔型时进出口导卫不正,轧件在轧制过程中抖动碰到导卫导板上形成间断性划伤;

2) KOCKS K4机架出口导管保持架长时间使用后,与机架固定面边缘处产生毛糙、凸起缺陷,导致装配时存在导管后端略微偏高现象。生产过程中轧件抖动大,容易蹭到K4出口导管后端内管壁下侧,形成间断性细小划伤;

3) 活套起套辊高度设定较高,轧件在活套起套、落套过程中不稳定,容易冲套、甩尾而造成头尾部有划伤;

4) 3#剪后裙板辊、侧立辊转动不灵活或卡死,轧件在经过时造成间断性划伤;

5) 冷床卸料过程中,裙板角部尖锐或粗糙,轧件在卸料过程中与裙板滑动接触,形成划伤。

图8进出口导卫不正 图9轧件蹭到导管后端

图10 地辊卡死 图11活套起套辊高度设定高

图12裙板角部尖锐、粗糙

3 改进措施

3.1 翘皮

1)高铁弹条用弹簧钢钢坯进行扒皮、磁粉探伤和抛丸处理,其中坯料四面单边扒皮量不低于0.5mm,四个棱边均应修磨且每个棱边修磨量不低于8mm。

2)扒皮钢坯表面不得有振痕、氧化铁皮、划伤、毛刺,角部倒角应均匀,不得有直角。必要时人工修磨角部。

3.2 划伤

1)换孔型时进出口导卫调正,使其在同一水平线上,必要时由轧机班长或值班主任进行确认。

2)将出口导管保持架与机架固定面边缘处毛糙、凸起缺陷修磨光滑,使其装配时出口导管后端略微偏低,并将KOCKS出口1-4#地辊抬高2-3mm,防止轧件抖动碰到K4出口导管后端内管壁下侧。

3)每早班停机10-15分钟及班中间隙时间检查裙板辊道运行状况,发现有转动不灵活的及时协调更换;

4)合理设定活套起套辊高度,在允许范围内尽量降低起套辊高度,以减轻活套起、落套瞬间形成的划伤;

5)对工作面粗糙的裙板罩板进行修磨、抛光,使其工作面光滑。

经过措施实施,目前高铁弹条弹簧钢的挑拣合格率已提升至90%以上。

4 结论。

1)提升钢坯角部扒皮质量,可以减少钢材翘皮缺陷的产生。

2)做好工装件的使用、维护,可以减少划伤缺陷的产生。

3)挑拣合格率提升可以有效降低生产成本。

5 参考文献

【1】 李文郁.弹簧钢质量及轧制技术【J】.四川冶金.1998.(1):52-53

【2】 朱兴元.刘忆.金属学与热处理【M】.中国林业出版社.北京大学出版社.2010:143

【3】 祝小冬.罗贻正.汽车用弹簧扁钢表面缺陷分析【J】.第十届中国钢铁年会论文集.2017