贵州航天电器股份有限公司,贵州贵阳,550009

摘要接触件是电连接器的核心部件,其结构及尺寸直接影响到电连接器的电气连接及可靠性。本文通过对开槽插孔制造过程中出现的分离力异常的问题分析,提出解决方法。

关键词 开槽插孔、分离力、开槽长度

0引言

接触件是电连接器中的核心元件,通过接触件之间的配合实现电连接器的电流及信号传输。因此,接触件的结构,尺寸及材料选用,加工工艺等都影响到了连接器的性能。本文提到的接触件是刚性针与弹性插孔的配对插合。依靠插孔与插针配合时发生的弹性形变而产生接触压力,从而与插针形成紧密接触,保证电连接[1] 。

本文提到的开槽插孔是悬臂梁型插孔形式。该类插孔采用缩口模对插孔开槽根部进行缩口,缩口至两臂刚刚接触,从而保证插针插入时的可靠接触。本文通过对该开槽插孔制造过程中出现的分离力异常的问题进行分析,提出解决方法。

1开槽插孔分离力在生产过程中出现的问题及分析

1.1设计背景

某开槽插孔连接器接点间距1.1mm×1.27mm,接触件排布密度高,介质耐压要求600V,为了满足产品介质耐压强度;设计初期,接触件采用26#开槽插孔结构,插孔最大外径φ0.92mm。样品阶段,各项产品性能测试合格;然而在批量性生产时,插孔的分离力出现了大量异常现象,现场装配也出现了组装困难问题。

1.2开槽插孔生产过程中遇到的问题分析

在该产品批量性生产过程中,通过使用吊坨吊分离力,将插孔分离力控制在图纸要求范围。但缩口过程中出现插孔偏心、根部存在较大鼓包问题,插孔合格率不高,挑选出分离力合格的产品,与基座组装后出现组装困难,且插孔内部刮出基座多余物。

通过对现场缩口插孔复查分析得出,按原先设计图纸要求的分离力0.28N~1N对插孔进行缩口,缩口后插孔口部变形严重,插孔根部出现鼓包,鼓包尺寸在φ0.97mm左右,将插孔装入到基座中,无法组装到位。通过现场调节缩口模,将插孔缩口幅度减小,从而降低插孔分离力,将插孔分离力降低到0.14N左右时,插孔根部无鼓包。通过分析发现,现有的插孔结构无法满足分离力0.28N~1N的要求,若为了满足分离力要求加大缩口力度,则会出现插孔过缩口现象,无法满足装配要求,通过优化插孔结构可以解决该问题。

![]()

图1 插孔异常图片 图2插孔与基座装配示意图

1.3插孔分离力的结构尺寸优化

针对生产过程中出现的问题,分析如上文,为了全面解决好该开槽插孔分离力异常为问题。我们对该系列开槽插孔结构尺寸进行了验证,优化。

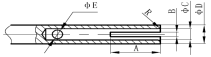

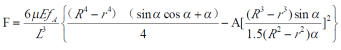

首先通过对现有的插孔分离力按理论计算,借助悬壁梁理论我们来分析分离力与各因素的关系,如图5[2] ,F—分离力;μ—摩擦系数,没有润滑的情况下一般为0.2;有润滑剂的情况下一般为0.1~0.15;E—材料弹性模量;A—插孔横截面。我们可以得出当材料选定时,E为常数,分离力F的大小跟材料宽度,厚度及形变量成正比,跟悬臂长度成反比。受产品结构空间限制,插孔的壁厚,直径及压力弹片的形变距离都不容易更改,而开槽的长度,即悬臂梁长度相对来说比较容易实现变更,且由公式可发现,悬臂梁的长度对分离力的改善有显著的效果。我们针对该插孔的开槽长度L进行了完善,在原先2.5mm的基础上,按每次减短0.1mm依次计算该插孔理论上的分离力,分离力数值如表1所示。

图3 插孔单边横截面图和悬臂梁模型参数

图4 开槽插孔示意

图5 理论计算公式

表1 插孔开槽长度与分离力数值表

插孔开槽深度(mm) | 分离力数值(N) | 备注 |

2.5 | 0.25 | E—材料弹性模量,以铍青铜材料为13000N/mm²为例。 |

2.4 | 0.27 | |

2.3 | 0.30 | |

2.2 | 0.33 | |

2.1 | 0.40 | |

2.0 | 0.44 | |

1.9 | 0.51 | |

1.8 | 0.60 | |

1.7 | 0.71 | |

1.6 | 0.85 | |

1.5 | 1.03 |

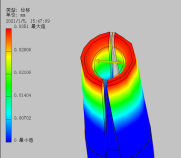

通过对以上数据的分析,得出在开槽长度1.8mm时,分离力数值较为居中偏上,按开槽长度1.8mm对插孔结构进行了仿真分析,标准插针=φ0.47mm,插孔位移=(标准针直径-孔口尺寸)/2=(0.47-0.40)/2=0.035mm,单脚正压力=2.6N,安全系数≥1.13,摩擦系数=0.1,分离力=2*2.6*0.1=0.52N。分析结果得出,0.52N的分离力基本符合前期计算结果。综合考虑,我们按1.8mm的开槽长度对插孔进行了批量验证,验证结果表明,1.8mm的开槽长度的开槽插孔在实际生产过程中分离力可以满足要求,经过6000只插孔的生产,没有出现分离力异常现象,且缩口后开槽根部尺寸在φ0.92mm~φ0.93mm,可以满足装配要求。最终我们选用了1.8mm的开槽长度,成功解决了插孔的分离力异常和现场装配困难问题。

图6 与标准针对接时的正压力 图7 插孔孔口位移

图8 标准针对接时的安全系数

2总结

一般接点间距小,型谱密度高的连接器倾向于选择外形尺寸小,结构可靠的开槽插孔实现信号传输,但在实际设计过程中,插孔结构的具体设计会直接影响到产品的可靠性以及实际加工过程的生产效率,本文提出了一种通过优化开槽插孔开槽长度的方法实现插孔分离力稳定和满足现场装配要求的解决方案,对后续同类开槽插孔的设计和开发有一定借鉴意义。

参考文献:

[1]邓志奎,沈鑫 连接器弹性接触件设计与材料[J] 国际线缆与连接 2002(4).

[2]刘鸿文主编 材料力学[M] 机械工业出版社 2000.

1