1、湖南省交通规划勘察设计院有限公司 湖南 长沙 410203

2、中机国际工程设计研究院有限责任公司 湖南 长沙 410007

摘要:布设冷却水管是大体积混凝土施工内部降温的关键措施。采用MIDAS/Civil建立了外砂河大桥主墩的承台有限元分析模型,设置5种分析工况,研究分析冷却水管及其层数对承台水化热降温的影响程度,并进行布设冷却水管下的承台降温效果现场分析。分析结果表明:布设冷水管加快了混凝土内部温度降低的时间,显著降低了混凝土内部温度。冷却层数越多,混凝土内部温度达到最大值的时间越短,混凝土内部的最高温度越低,内表最大温差值越小,出水口温度值越小。大体积承台施工中设置2层及以上冷却水管即可实现内部温控,考虑到其布设的简便性,可建议布设4层及以上冷却水管,从而达到更好的内部温控效果。5层冷却水管下的承台水化热有限元分析结果与实测值相近,验证了有限元分析的可靠性。

关键词:大体积混凝土;冷却水管层数;有限元模型;降温效果

1引言

箱梁承台部位所浇筑的混凝土量往往较大,不可避免的产生大量水化热。一旦水化热处理不当容易使混凝土结构产生温度裂缝,从而影响大体积混凝土的自身应力状态及其受力特性。为有效控制大体积混凝土浇筑过程中的温度差,常在混凝土内部布置循环冷却水管的方法来实现混凝土内部温度控制,但冷却水管的布设层数及其降温效果与混凝土自身具有一定的关系,对其进行研究有助于在最经济降温成本上实现最佳降温效果控制[1,2]。现场施工中进行冷却水管布设方式的研究较为麻烦,为分析的简便性,常用MIDAS/Civil有限元分析软件来实现其分析过程,并进行分析内容的现场试验对比分析[3]。国内诸多研究者对大体积混凝土的降温方法及其效果进行了试验分析或者是有限元模拟,如陈昌哲等建立了大体积混凝土在不同冷却水管布置方式下的CFD模型,并分析了冷却水管间距、层高等对大体积混凝土降温效果的分析,得到了冷却水管布设间距的具体量化数据[4]。靳江海等建立了某承台混凝土的MIDAS/Civil有限元模型,对冷却水管的相关参数(水管内径、水流速度、进水温度等)进行了调试分析,并根据分析结果提出了更有利于施工降温的冷却水管参数[5]。综合国内外研究者在冷却水管对大体积混凝土降温能效的分析中发现,相关的冷却水管参数设计及模型、试验较多,形成了指导实践的可靠性成果。本文基于现有的研究成果,以冷却水管的层数为研究变量,建立分析对象的MIDAS/Civil有限元模型,获得有限元分析结果并与实测数据进行对比分析,从而更好的指导大体积混凝土降温施工实践。

2承台水化热分析有限元建模

外砂河大桥主桥为3跨梁拱组合桥,跨度61m+108m+61m。外砂河大桥主墩及其承台混凝土采用C55等级,混凝土总方量769m3。根据施工计划,主墩承台在6~8月份一次浇筑,浇筑时气温高,需采取内部降温、外部保温等方式来控制混凝土开裂,确保混凝土质量。结合MIDAS/Civil有限元分析软件构建桥梁主墩承台水化热模型,主要考察冷却水管层数对降温效果影响。

2.1相关参数取值及分析基本假定

(1)材料及参数

考虑混凝土、冷却水管两种材料,掺入了少量的粉煤灰,其中混凝土容重为25kN/m3,28d抗压强度为55MPa。冷却水管采用Φ25×2.5mm的电焊钢管,相邻水管的水平间距为1.0m,垂直管间距由层数决定,上下层交错布置。其他参数为:比热10.8kJ/kg·℃,对流系数5.52kJ/m2·h·℃,导热系数9.33kJ/m2·h·℃,热膨胀系数为1e-5,泊松比为0.2,最大绝热温升值为49℃。

(2)基本假定

构建简单实用的有限元模型,作出以下假设[6]:

1)不考虑混凝土材料的不均质、不同性的差异性,并认为温度影响混凝土仅使混凝土保持在弹性变形范围;

2)认为混凝土浇筑分层、同步完成,其产生的水化热也同时产生,并忽略分层厚度导致的温度场差异;

3)忽略钢筋等对混凝土内部温度的影响。

2.2 承台水化热分析模型

建立1/4承台有限元计算模型,模型采用八节点空间等参单元,一共10885个节点,9264个单元。计算模型如图1所示:

图1 承台水化热分析模型

有限元模型中不考虑桩基础的导热作用,将具有比热值和热传导率的地基视作温度已知的第一类边界条件。有限元分析中不考虑承台底部和地基接触性,认为其接触性良好,可以保障接触面上的温度和热流量连续。

2.3 承台水化热分析工况

建立承台有限元模型,分析有无冷却水管以及冷却水管层数下的混凝土水化热。具体分析工况如表1所示。

表1 承台水化热有限元分析工况

有限元分析工况 | 有无冷却水管 | 冷却水管层数 | 备注 |

WL | 无 | 无 | 冷却水管规格一致。其他的参数相同。冷却水进水温度为15℃。 |

YL-5 | 有 | 5 | |

YL-4 | 有 | 5 | |

YL-3 | 有 | 5 | |

YL-2 | 有 | 5 |

注:“WL”代表无冷水管,“YL-4”代表有冷水管,层数为4。

YL-5工况下,每隔100cm布设一层冷水管,YL-4工况下,每隔125cm布设一层冷水管,YL-3工况下每隔133.3cm布设一层冷水管,YL-2每隔250cm每隔一层布设冷水管。

3承台水化热分析结果

(1)无冷却水管计算结果

图2 承台温度最高时温度分布云图(无冷却管)

由图2可知,无冷却水管下,145h后混凝土内部温度达到最大值57.1℃,较规范要求75℃小,主要原因是混凝土内部使用了粉煤灰替代部分水泥起到了降温效果。但对应的内表温差也最大,为26.6℃,超过了规范限值1.6℃,依然需要采取温度防控措施。

(2)有冷却水管计算结果

1)YL-5工况五层冷却水管计算结果

自距离承台底部以上50cm开始,沿高度方向每隔100cm布设一层冷却水管,共布设五层。上端超出承台100cm,进出水口集中布置,独立设置每一层进水控制阀。

由图3可知,设置冷却管后,混凝土内部温度提前进入下降阶段,在55h达到最高,为46.2℃,内表最大温差为19.2℃,可见,冷却水管有效的降低了混凝土内部温度。计算结果显示各层出水口温度最大为 26.4℃,升温幅度为11.4℃,满足规范要求。

图3 承台温度最高时温度分布云图(有冷却管)

2)不同冷却水管层数计算结果

按照有限元工况表1进行有限元模型设置,主要考察有无冷却水管及冷却水管层数对混凝土水化热影响。提取计算工况下的计算结果,绘图如下:

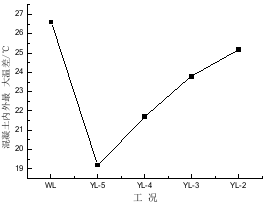

图4不同工况下的混凝土内部温度达到最高时间 图5不同工况下混凝土内部最高温度

图6 不同工况下的混凝土内表最大温差 图7不同工况下的出水口温度

由表2及图7可知,有无冷却水管、冷却水管的层数影响了混凝土内部温度场分布,具体的影响程度如下:

当设置冷却水管后,混凝土内部温度达到最大值的时间缩短,压缩程度为2/3左右,同时混凝土内部的温度降低,降低幅度达到11℃,混凝土内外温差值在20℃以内,满足规定要求。显然,设置了冷却水管有效的降低了混凝土内部温度。

不同冷却水管层数产生的冷却效果不同,冷却层数越多,混凝土内部温度达到最大值的时间越短,混凝土内部的最高温度越低,内表最大温差值越小,出水口温度值越小。当冷却水管层数超过2层厚,混凝土内部最大温差满足规定要求,显然,在实际混凝土内部温度控制中设置2层及以上冷却水管则可以满足规定要求,但考虑到设置的方便性,一般可以多层布设冷却水管,保持在4层及以上。

4布设冷却水管下的承台降温效果分析

按照工况YL-5要求布设排水管,进行降温效果的实测值与有限元值对比分析。

(1)承台温度测点布置

在浇筑混凝土之前,在绑扎钢筋的阶段布置温度测点,本次将墩台由上至下分为9层,其中第1、5、9层采用十字交叉的方式,均布置9个测点,合计27个测点,其余在第2、3、4、6、7、8层,均布置2个测点,1#、3#测点位置,合计12个测点。整个承台共布设39个测点,具体图图8所示。

图8 承台温度测点布置图

(2)承台混凝土温度监测分析

第1-第9层混凝土的入模温度差异不大,均值为22.1℃,最大值为23.9℃,最小值为21.2℃,满足浇筑温度≤28℃的要求。对承台各层混凝土温度监测数据统计如表2-表4所示。

表2承台各层混凝土极值温度监测数据统计表

分层测试值 | 第1层 | 第2层 | 第3层 | 第4层 | 第5层 | 第6层 | 第7层 | 第8层 | 第9层 | 均值 | |

实测 | 内部最高温度/°C | 43.9 | 41.6 | 48.9 | 48.8 | 52.8 | 52.2 | 48.1 | 44.1 | 42.6 | 47.0 |

模型 | 内部最高温度/°C | 42.8 | 42.8 | 50.1 | 49.7 | 54.9 | 53.6 | 50.4 | 45.9 | 43.5 | 48.2 |

实测 | 表面最高温度/°C | 35.4 | 30.9 | 34.5 | 34.2 | 39.8 | 36.2 | 36.3 | 36.2 | 40.8 | 36.0 |

实测 | 内部最低温度/°C | 24.4 | 26.2 | 21.7 | 20.8 | 26.4 | 19.4 | 17.5 | 18.3 | 23.0 | 22.0 |

模型 | 内部最高温度/°C | 23.9 | 27.3 | 24.8 | 24.7 | 28.2 | 22.9 | 19.4 | 20.1 | 25.7 | 24.1 |

实测 | 表面最低温度/°C | 18.3 | 20.3 | 19.7 | 18.8 | 22.2 | 19.1 | 17.8 | 18.5 | 18.1 | 19.2 |

表3承台各层混凝土极值温差监测数据统计表

分层测试值 | 第1层 | 第2层 | 第3层 | 第4层 | 第5层 | 第6层 | 第7层 | 第8层 | 第9层 | 均值 | |

实测 | 内部最大温差/°C | 19.5 | 15.4 | 27.2 | 28.0 | 26.4 | 32.8 | 30.6 | 25.8 | 19.6 | 25.0 |

模型 | 内部最大温差/°C | 18.9 | 15.5 | 25.3 | 25.0 | 26.7 | 30.7 | 31.0 | 25.8 | 17.8 | 24.1 |

实测 | 表面最大温差/°C | 17.1 | 10.6 | 14.8 | 15.4 | 17.6 | 17.1 | 18.5 | 17.7 | 22.7 | 16.8 |

实测 | 内表最大温差/°C | 14.0 | 17.4 | 18.1 | 18.9 | 19.1 | 23.2 | 23.0 | 19.2 | 8.7 | 18.0 |

实测 | 表面与大气最大温差/°C | 14.0 | 12.6 | 16.2 | 16.8 | 17.4 | 18.5 | 16.8 | 17.9 | 16.2 | 16.3 |

表4承台各层混凝土断面降温速率监测数据统计表

分层测试值 | 第1层 | 第2层 | 第3层 | 第4层 | 第5层 | 第6层 | 第7层 | 第8层 | 第9层 | 均值 | |

实测 | 断面降温速(℃/d) | 0.5 | 0.2 | 0.6 | 0.6 | 0.7 | 0.7 | 0.8 | 0.9 | 1.2 | 0.7 |

模型 | 断面降温速(℃/d) | 0.6 | 0.6 | 0.6 | 0.7 | 0.7 | 0.7 | 0.8 | 0.8 | 0.8 | 0.7 |

通过对承台各层温度变化检测数据的分析,可知:

(1)混凝土各个层内部最高温度与最低温度均值分别为47℃和22℃,其中在内部最高温度中,第2层温度最低为41.6℃,第5层温度最高为52.2℃。在内部最低温度中,第7层温度最低为17.5℃,第2层温度最高为26.2℃;混凝土内部温差最大值在浇筑的第6层为32.8℃,内部温差最小值在浇筑的第二层为15.4℃,满足内部的最高温度≤65℃的要求。

(2)混凝土各层表面最高温度与最低温度均值分别为36℃和19.2℃。其中表面最高温度中,第2层温度最低为30.9℃,第9层温度最高为40.8℃;在表面最低温度中,第7层温度最低为17.8℃,第5层温度最高为22.2℃;混凝土表面最大温差最大值在第8层为22.7度,表面最大温差最小值在第2层为10.6℃,此时的环境温度为一天中最低温,混凝土处于水化热上升阶段,表明各表层混凝土温度变化受养护水温及大气环境影响较大。

(3)混凝土各个层内表面最大温差均值为18℃,其中最大温差值在第6层为23.2℃,最小值为第8层为8.7℃,满足混凝土内表的最大温差≤25℃的要求。

(4)在对承台监测期间内,各层混凝土降温速率为0.7℃/d,其中混凝土在第9层降温速率最快为1.2℃/d,在第2层降温最慢为0.2℃/d,均满足混凝土的最大冷却速速率≤2.0℃/d的要求。但在整个监测过程中,在混凝土冷却的初始阶段,由于缺乏对混凝土温升最高值的掌控,因此在采用内部冷却水及外部环境变化的情况下,部分测点温差速率达到2.6℃/d,通过监测组通知委托单位,积极对养护方式进行适当调整,确保混凝土在降温阶段不超限,严格杜绝混凝土温缩裂缝的产生。

(5)从混凝土的内部最高温度、内部最低温度、内部最大温差、断面降温速率方面来看,实测点数据与调整水化热参数下的数据误差在允许范围之内,拟合结果较好。

5小结

(1)设置冷却管后,混凝土内部温度提前进入下降阶段,冷却水管有效的降低了混凝土内部温度。

(2)不同冷却水管层数产生的冷却效果不同,冷却层数越多,混凝土内部温度达到最大值的时间越短,混凝土内部的最高温度越低,内表最大温差值越小,出水口温度值越小。当冷却水管层数超过2层,混凝土内部最大温差满足规定要求,显然,在实际混凝土内部温度控制中设置2层及以上冷却水管则可以满足规定要求,但考虑到设置的方便性,一般可以多层布设冷却水管,保持在4层及以上。

(3)冷却水管承台布设的有限元水化热分析结果与实测值较为吻合,验证了有限元分析的可靠性。

参考文献

[1]龙勇彪,陈黎明.大体积混凝土施工过程温度控制研究及其实践[J].湖南交通科技,2014,40(01):86-90.

[2]姚琳.基于MIDAS计算的桥梁承台大体积混凝土温度控制研究[J].湖南交通科技,2019,45(01):99-103.

[3]艾建杰,罗清波,蔡海燕,冯晓新.桥梁承台大体积混凝土水化热及温控技术研究[J].甘肃科学学报,2020,32(03):95-100.

[4]陈昌哲,王琼,胡志坚,吴静萍.基于CFD方法的大体积混凝土冷却水管布置优化[J].混凝土,2020(11):144-148+156.

[5]靳江海.冷却水管法控制承台大体积混凝土温度参数研究[J].铁道建筑技术,2020(06):14-17+52.

[6]蒋科.承台大体积混凝土温度及应力有限元分析[J].公路交通技术,2017,33(05):88-90+99.