中车常州车辆有限公司

摘要: 介绍了凯斯特C6E机架S弯梁的主要结构和制造难点,阐述了制造工艺方法、工艺过程及质量保证措施。

关键词: 弯梁;组装;胎型

一、绝招绝技简介

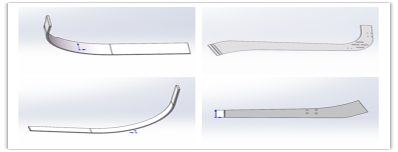

凯斯特C6E机架S弯梁结构形状成S形与我们常见的箱型梁有很大的不同,(图1)制作及焊接变形控制有很大的难度。S弯梁是整C6E机架中最重要的部件,其制造质量直接影响设备性能。

图1 凯斯特C6E机架S弯梁

二、操作方式方法

1 凯斯特C6E机架S弯梁主要结构

主要由上下盖板、主腹板、辅腹板、隔板、端部连接板、上部连接板、及小配件等组成(图2)。

图2

2 主要制造难点

(1)弯梁上下盖板、材件的下料及压型尺寸的控制比较困难,给弯梁的制造质量带来一定影响。

(2)主腹板、辅腹板、组对时两单片在弯梁上下面的平面度控制比较困难。

(3)弯梁焊接后容易产生挠曲变形,因此,控制弯梁的旁弯和扭曲变形也是弯梁的制造难点。

3 装配顺序和焊接变形控制

针对弯梁的结构特点,为控制焊接变形,重点应该从以下两方面着手,首先是采取合理的装配顺序,其次是在焊接时针对弯梁的变形特点采用刚性固定并在工件上正确地设置焊接反变形。

(1)通过采取合理的装配顺序,控制焊接变形,在焊接装配顺序上,我们对弯梁采取的是分部装配法,为保证腹板的平面度,先在平台放置20mm钢板在上面放置主腹板,固定腹板的上边缘采用6块靠山,组装下盖板,由于压型尺寸偏差造成腹板与盖板造成间隙,利用顶撑装置使盖板与腹板秘贴,并保证盖板与腹板保持垂直,点焊,同发组装上盖板。焊接主腹板与上下盖板,对上下盖板通过采用刚性固定及设置焊接反变形,控制焊接变形,采取从中间向两端对称分段退焊的方法进行焊接。

(2)组装辅腹板采用顶撑装置和夹具,组装辅腹板,保证主辅辅板之间的尺寸要求和平面度要求。

(3)弯梁焊接,采取从中间向两端对称分段退焊的方法进行焊接。(图3)

图3

三、关键点

1、采取合理的装配顺序。

2、控制焊接变形。

3、在焊接时针对弯梁的变形特点采用刚性固定并在工件上正确地设置焊接反变形。

4、保证组装尺寸要求、平面度要求。

四、取得成效

通过采取以上装配、焊接顺序,可以避免工件内部应力过度集中,因此能够有效地减少箱型梁的扭曲变形及弯曲变形。通过采用刚性固定及设置焊接反变形,控制焊接变形所谓的焊接反变形,其实就是焊接之前使工件具有一个与焊后变形方向相反,大小相当的变形,以便能够抵消焊接产生的变形。根据以前生产中的箱型梁焊接变形的具体情况,对弯梁采取强制反变形措施,即在弯梁的两侧设置反变形垫块,保证箱型梁的端部弯曲值为10mm,然后对其采取刚性固定在这种状态下进行施焊,焊接后待工件冷却至室温再拆除刚性固定,通过工件焊接变形与反变形的相互作用,使焊接变形能够被反变形在一定程度上加以抵消,达到控制工件弯曲变形的目的。

五、推广价值

通过试制后检测,变形量均能控制在公差的允许值之内,说明在采取了必要的手段之后弯梁的焊接变形得到了很好的控制,更好地保证了产品质量,而且可以为以后同类型结构件的焊接变形控制提供宝贵的借鉴经验。

六、心得体会

该装配焊接工艺是从自己掌握的冷作工理论知识,并结合以往货车底架生产经验,通过在工艺和操作方法上的一些修正和创新,保证了凯斯特C6E机架S弯梁钢结构的组装质量,提升了生产效率,大大提高了产品的质量。

参考文献:[1] 《冷作工》、[2] 《焊接工艺》