安徽马钢重型机械制造有限公司,安徽 马鞍山 243000

摘要:随着板带热轧线调宽技术和顶宽压力机的发展,克服了在线调宽结晶器在板坯调宽过程中的缺陷,大大降低了轧制生产线的生产成本,同时也实现了带钢产品规格的统一,2250卷板热轧线定宽压力机是目前主流调宽设备之一,在对板坯进行高强度的拍打过程中,定宽机的锤头相关零部件受到巨大的周期性载荷,造成零部件失效,增加备件的更换次数和生产成本,本文通过对2250定宽压力机锤头底座制造工艺进行深入研究和现场使用情况跟踪,不断提高定宽压力机相关备件使用性能,降低生产成本。

关键词:热轧线,顶宽压力机,锤头底座,工艺探究

随着对高质量钢板及其多样化产品规格需求的日益增长,连铸连轧技术因其具有简化工艺、降低能耗、提高产品质量等优势得到了广泛应用,同时在线调宽技术也得到了迅速的发展,板坯定宽压力机逐渐成为热轧生产线中的重要新设备,该设备布置于除鳞机后,粗轧机前,板坯经加热炉经过一次除麟后,在定宽压力机上进行大压下量的减宽[1]。板坯定宽压力机克服了立辊轧制和连铸结晶调宽的缺点,具有调宽范围大,大减宽压下量,得材率高的优点,同时增加产品规格,提高轧线灵活性。目前国外有德国SMS公司和日本IHI公司等少数冶金设备知名企业具备定宽压力机的设计与制造能力,主要型号有日本IHI公司的大侧压定宽机、日本三菱卧室定宽机及德国SMS立式板坯定宽机等[2],目前我国已经对各型进口定宽压力机进行国产化攻关,通过引进、吸收和自主创新,我国已具备各型定宽压力机的设计和制造能力。本文基于某大型钢企2250热轧线SMS立式板坯定宽机,对锤头底座制造工艺进行深入研究,通过技术研发和在线跟踪,提高板坯定宽机备件制造水平,降低生产成本。

1定宽压力机结构简介

德国SMS公司2250卷板热轧线定宽压力机采用双曲轴结构和启停式工作方式,锤头进行周期性运动实现对板坯宽度的调整[3],具体参数如表1所示。该型定宽压力机由机架、传动装置、导向辊装置、夹送辊装置、开口度调整装置、锤头导向支撑装置、锤头装置、滑块、滑座、曲轴装配等组成,其中锤头装置、滑块、滑座、曲轴装配是定宽压力机的核心运动部件,锤头直接与板坯接触,滑块上设置有锤头锁紧装置,弹簧缸采用弹簧锁紧液压打开的工作方式,锤头相关的各零部件通过该装置安装于滑块上,与滑块共同进行减宽工作,如图1所示。锤头和锤头底板可以通过锤头快速更换装置实现锤头装置在线快速更换。

图1.定宽压力机结构示意图

由于国外对定宽机设计与制造技术的封锁、修复价格敖贵以及修复周期长的原因,很多钢企的定宽机设备使用年限已超过十年,核心部件均未进行检查和修复,国产化的需求日益增强。九十年代后期国内各企事业单位陆续开展定宽压力机的国产化研究工作,尤其是定宽压力机的关键零部件修复、新制及控制系统的研究工作,其中滑块、滑座、曲轴连杆毛坯为铸件,体型较大通常以局部焊接修复为主[4],锤头装置及曲轴毛坯为锻件,体型小消耗量大,通常以新制为主[5,6]。

表1:2250轧机定宽压力机参数表

轧制力(kN) | 工作转速(rpm) | 锤击行程(mm) | 最大开口度(mm) | 最小开口度(mm) |

22000 | 42 | 350 | 2250 | 800 |

2锤头底座制造工艺研究

锤头和锤头底板可以通过快换装置进行定期更换,制造工艺相对成熟,锤头底座以及曲轴则随定宽机进行高负荷长时间服役,通常在进行定宽机大修时才进行修复和更换,锤头底座安装位置和结构如图1和图2所示,因此通过制造工艺研发提高锤头底板在线使用寿命,保证其在高强度周期性载荷和高温环境下使用性能可靠和稳定,基于以上原因本文采用高强度合金结构钢34CrNi3Mo作为锤头底座制造材料,该材料具有具有良好的综合机械性能和工艺性能,热处理性能稳定,且随温度变化较小,满足机械性能要求同时也适应现场工况环境,制造工艺路线:加热-锻压-锻后热处理-机械粗加工-调质-机械精加工-装配。

图2.锤头底板结构示意图

2.1应力分析

为验证锤头底板的机械性能,按零件图进行三维造型,并按标准设定材质的相关参数。模拟实际工作状态对锤头底板背面进行固定,正面施加2200kN载荷进行应力分析,所得结果如下:

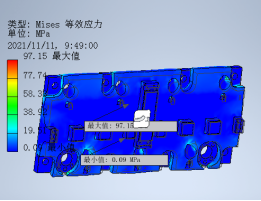

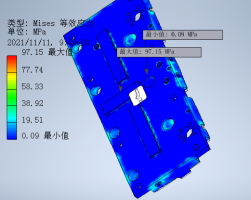

(1)等效应力分析

图3.等效应力云图

锤头底座的应力分布云图如图3所示,应力集中分布在各尖角及孔壁较薄部位,其中最大应力分布于斜孔薄壁处,最大值为97.15MPa,在机械加工时可以通过倒圆角的方式减少一部分应力集中现象。

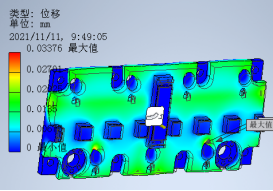

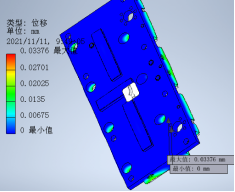

(2)位移分析

图4.位移云图

锤头底座正面与锤头底板进行装配,收到2200kN的载荷冲击,背面通过键与滑块接触,结合实际工况和位移分布云图4可以看到,锤头底座正面的各孔和槽处是位移变化较大区域,尤其是斜孔薄壁处的位移,由于壁薄导致强度相对较弱,位移变化最大,为0.03376mm,位移变化绝对值较小,不影响正常使用。

通过对锤头底座的应力分析,采用合金结构钢34CrNi3Mo制作的锤头底座各项机械性能均能满足设计要求,可以按照既定工艺路线进行制造。

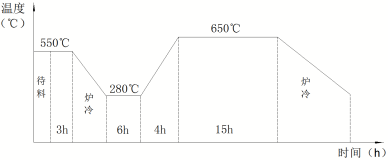

2.2毛坯锻造工艺

考虑到锤头底座的使用性能及实际工况条件,按照高标准严要求的准则制定锤头底座锻坯制作工艺,采用一系列措施加以保证产品质量:首先在钢锭选用时,要求钢锭生产工艺必须采用电炉冶炼+精炼+真空脱气+保护浇注,严格控制钢锭中非金属夹杂物及有害元素;在锻前加热过程中,首先将钢锭置于1240±15℃加热炉内长时间保温,进行充分均质化处理,保证锤头底座的成分均匀性;锻造过程中采用反复镦拔的锻造工艺,使锤头底座锻坯的锻造比达到4.6,保证其内部冶金缺陷能够充分压实;锻造后采用起伏等温退火工艺(见图5),调整锻坯的晶粒度,并使锻坯内应力能够充分释放,为后续的性能热处理和粗加工做准备。锻造毛坯经超声波检测,满足JB/T 5000.15-2007 Ⅱ级标准。

图5.毛坯锻后热处理工艺曲线图

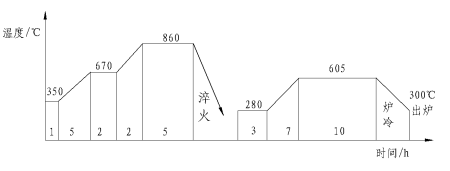

2.3调质工艺

采用如图6的调质工艺,对粗加工后的锤头底座进行调质处理,调质后的机械性能如表2,各项力学性能指标均满足内控标准。并对调质后的锤头底座进行金相分析(见图7),晶粒度达到8.5级,金相组织为回火索氏体.

图6.锤头底座调质处理工艺曲线图

表2. 锤头底座调质机械性能

项目 | σb (MPa) | σs(MPa)((MPa)Cr | δ5 (%) | ψ (%) | Akv(J) | 硬度(HB) |

内控标准 | 880~980 | ≥680 | ≥14 | ≥32 | ≥35 | 269~302 |

实测 | 928 | 794 | 22.5 | 41 | 72/64/63 | 281~300 |

图7.锤头底座调质金相分析

2.4机械加工工艺

机械加工工序分为调质前粗加工和调质后精加工两个工序,经过查阅机械制造工艺手册结合实际生产经验,决定调质前留10mm加工余量,既可以达到调质要求,又可以保证工件具有足够的加工余量,为保证工件在调质时不产生应力集中现象,工件表面粗糙度不低于Ra12.5同时进行倒角和倒圆角。精加工时要保证图面公差要求,尤其是与锤头底板和滑座配合的键的公差要求,以便能够进行准确装配。各尖角部位进行倒圆处理,避免应力集中。

3装配及测量方法

锤头底座与滑块进行装配,通过螺栓副进行紧固。锤头底座与锤头底板通过键进行定位,锤头底座正面与锤头底板背面贴合,为保证锤头底座正面与锤头底板背面能够紧密贴合,键的配合采用间隙配合。完成装配后用0.01mm塞尺对锤头底座与锤头底板结合面进行检查,以贴合部位塞尺均不能塞入为装配合格。

4结语

锤头底座作为板坯定宽压力机的重要零部件,承受周期性冲击载荷和高温高湿的环境,并且要求工作安全可靠服役时间长,对零件本事材质和制造装配精度要求极高。本文通过对现场实际生产工况进行详细了解,同时对同类进口零件进行详细测绘和检测,对零件选材和制造工艺进行大胆创新,各类指标均优于进口零件,已在线稳定运行6个月。通过此次锤头底座的制造,逐渐掌握了板坯定宽压力机各类锻造零件的制造工艺,为板坯定宽压力机的国产化积累了丰富的经验。

参考文献:

[1]刘统珂,赵立伟.板坯定宽压力机的技术发展与进步[J].一重技术,2011(05):29-31.

[2]员海波.我国热轧宽带钢轧机所应用的主要新技术[J].门窗,2014(10):364.

[3]李嘉牟. 板坯定宽压力机减宽系统运动特性研究[D].大连理工大学,2017.

[4]钟毅,曾义斌.大型热轧定宽压力机出钢辊的堆焊复合[J].塑性工程学报,2013,

20(01):113-116.

[5]熊杰.定宽压力机曲轴锻造工艺研究[J].重型机械,2017(04):47-51.

[6]李伯林.定宽压力机曲轴热处理工艺研究[J].重型机械,2017(02):41-45.

郑志成;1981年10月;男;汉;浙江衢州;本科;中级工程师;机械工程。