中车大连机车车辆有限公司,辽宁 大连 116022

摘 要:电子元器件广泛采用胶粘材料进行整体封装,以达到稳定元器件参数、减震、防止外力损伤以及水分、有害气体和微粒侵蚀的目的。目前,电子产品整体封装采用的胶粘剂种类主要有环氧灌封胶、底部填补胶、及基材封装材料等,其粘接质量是电路封装质量的一个关键因素,直接影响电路的质量和寿命。文章从粘接强度的失效模式出发,分析了粘接失效的几种类型,并从失效原因出发对如何在粘接过程中提高其粘接强度提出了解决途径和方法,对提高粘接强度和粘接可靠性具有参考价值。

关键词:失效模式;粘接强度;提高途径;测试方法;粘接可靠性

引言

在电子产品装片或封装后的筛选中,以及电路检测鉴定验收时,常需要确定粘接质量是否符合要求。最有效的方法之一就是在同一批封装 (或装片)的电路中,随机抽取一定数量的产品,并对这些产品进行抗剪或抗拉强度测试,根据测量数据和分离界面的形貌来判断粘接质量,并分析粘接工艺,特别是影响粘接质量造成粘接失效的相关因素,从而使粘接材料、装片工艺等加以控制和优化来提高粘接强度,满足粘接可靠性的要求。

1 粘接失效模式

1.1 基材粘接失效模式

聚合物类材料装片影响基材粘接强度的因素较多[1],涉及粘接材料、工艺条件、外壳衬底/基座的质量和基材背面的粗糙度、洁净度等。基材粘接的失效模式主要有:(1)从基材硅表面与装片粘接材料分离;(2)装片粘接材料层间断裂;(3)装片粘接材料与外壳衬底/基座分离。如图l、图2和图3所示。

图1 基材硅表面与封装粘接材料分离 图2 封装材料层间断裂

图3 封装材料与外壳衬底/基座分离

1.2 环氧灌封胶失效模式

环氧灌封胶是多种成分的混合物,一般由环氧树脂、固化剂和促进剂及填料等组成,在其混合过程中不可避免地带入杂质,形成气泡,如果真空脱泡不彻底,都会造成固化产物内部的缺陷[2]。此外,环氧树脂灌封元器件的产品结构设计、树脂配方设计及流变性设计、灌封工艺不当都会在封装过程中引入较大的内应力,尤其是在灌封料与嵌入元件的接触界面、尖角等部位,会造成应力集中和微裂纹。

1.3 底部填充胶失效模式

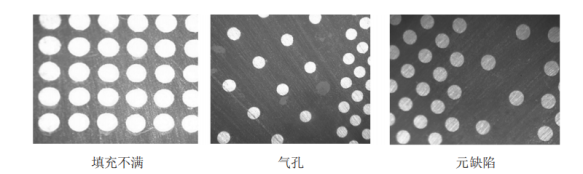

基材底部填充胶主要用于 CSP/BGA 等倒装基材的补强,提高电子产品的机械性能和可靠性[3]。 而底部填充胶在使用中对基材润湿性不够、固化不完全等而导致的胶层存在气泡或空洞等缺陷。而底部填充胶中空洞形成的原因包括流动型空洞、水气导致的空洞、流体胶中气泡形成的空洞和沾污型空洞,缺陷形式如图4所示。

图4 内部缺陷切片分析图片

2 粘接质量提高途径

2.1电子基材洁净度、粗糙度的控制

为降低封装热阻、厚度以及封装划片等工艺的要求,前道工艺制造的基材较厚,均需进行减薄。在基材背部磨削减薄时,本体材料不能完全与粘接材料接触,装片后必然会对粘接强度造成影响[4]。减薄后的清洗对提高基材粘接强度是非常重要的步骤,具备条件的同时还应借助化学方法对基材进行充分彻底地清洗。减薄时若像镜面一样光滑,不利于增大粘接材料与基材的有效接触面积,也不利于基材与胶的咬合,因此增加基材粗糙度,可提高粘接强度。

2.2 选择合适的固化剂和促进剂

众所周知,固化反应放热峰越高,即反应越剧烈,其固化产物中越容易产生热应力的局部集中;且反应越剧烈交联度越大,体积收缩越明显,内应力也越大,也越容易造成开裂。环氧树脂固化剂主要有胺、咪唑、酸酐等[5]。环氧灌封料通常采用酸酐类固化剂,这类固化剂与环氧树脂固化交联时放热峰较为平缓,可以明显降低固化热应力;此外还要注意控制酸酐固化剂中游离酸的含量,游离酸增多将会使固化过程的放热峰值增大,导致内应力增加。 同样,不同的固化促进剂对固化放热的影响也很明显,需要筛选合适的促进剂并控制其使用量来控制反应放热,以降低内应力。

2.3 控制胶粘剂固化后的胶层厚度,提高粘接可靠性

粘接操作中如将胶层设计过薄,必将影响电子器件的粘接强度,合适厚度的胶层在电子产品受到外界的各种应力时可起到应力缓冲的作用,从而提高粘接的可靠性。胶层厚度需根据电子基材的尺寸和粘接材料固化后的收缩特性来确定。一般情况下,基材面积与胶粘剂的厚度近似成正比。基材面积大,粘接层厚度可适当厚一些。粘接材料在固化过程中会有部分溶剂或低分子挥发物挥发掉,固化后的厚度会比原始厚度要薄一些,因此在设计时需根据胶粘剂固化前后的参数变化值,确定粘接层厚度,从而提高电子产品粘接的强度要求。

2.4 改善固化工艺条件

我们知道,固化工艺条件是影响内应力大小的重要因素之一,固化工艺条件主要是指温度和时间的搭配组合。控制固化工艺主要从以下四个方面进行考虑: (1)尽量降低固化温度。固化过程是一个比较剧烈的放热反应过程,在较低的温度下固化,反应进行得相对较慢,有利于减小固化产物的收缩率;(2)适当采用分段固化。采用分段固化,即两段或多段的由低温到高温的分阶段固化程序能降低放热峰的最高温度。如同样的树脂使用不同的分段固化工艺时,总放热量不会改变,但可以改变放热峰的最高温度,即将一个大放热峰以多个小放热峰的形式释放,这有利于反应热的均匀释放,从而达到减小收缩率和热应力集中的目的;(3)也可以考虑对固化后的元器件进行热处理,即在适当的高温下热处理一定时间。然后再缓慢降至室温,以达到消除内应力的目的;(4)此外,也应注意排除成型过程中产生的气泡,以免在固化产物中留下气泡,气泡的存在对其力学性能有极大的负面影响。

2.5 优化固化工艺曲线。降低粘接材料中孔隙率

固化是装片工艺的关键所在,粘附界面中的孔隙率若偏高,使有效粘接面积降低,从而影响粘接强度;另外大量孔隙的存在使电子产品导热性能下降,影响电子元器件的可靠性,因此对粘接层中的孔隙率要加强控制。有些粘接材料在固化期间,溶剂或水汽会释放出来,若气体聚集则会产生空隙,固化后孔隙将残留在粘接层中,从而影响电子产品的粘接强度。针对这种情况,需优化固化工艺曲线,使粘接材料中的挥发性气体均匀溢出,从而不会因升温过快使胶体表面先“结壳”,加剧产生孔隙而影响粘接强度。固化后通过X射线仪来检查和分析粘接层以及粘接界面是否存在孔隙等,从而确定固化曲线设置的优劣。

2.6 优化产品的工艺设计

通过对电子元器件的结构进行优化设计也能有效降低胶层中的内应力,主要应遵循以下两个设计原则:(1)应避免出现尖角或锐棱,尽量采用圆滑的型面。因为圆滑型面周围产生的应力比较均匀一致,而在棱角处容易产生应力集中;(2)如果有必要应采用柔性过渡层,即在嵌入元件和胶粘剂中间预涂弹性缓冲层,以减少胶粘剂中的内应力,并缓解内应力对电子器件的冲击,提高其抗开裂性能。

3 结论

本文主要分析电子产品三类胶粘剂的失效形式及其优化分析。首先,作为电子元器件封装的主要树脂材料,环氧树脂在今后一个较长的时期内仍然具有不可替代的优势。 因此进一步加强研究其开裂失效机理和解决措施仍然是很有意义的,通过在研发和实际应用中对环氧灌封料进行基于各种机理的增韧改性和对设计及固化工艺进行改进,其开裂失效问题一定能得到较好的解决,这将大大提高环氧封装的电子元器件的可靠性,使其在电子、机械、航空航天等领域产生更大的作用。而底部填充胶需要低粘度能实现快速流动,中低温下快速固化,并且具有可返修性。底部填充胶不能存在不固化、填充不满、气孔等缺陷。倒装芯片的应用注定了需要对芯片补强,而底部填充胶为保护元器件起到了必要决定性作用。根据电子产品的强度测试,对电子产品施加力的大小及在该力作用下产生的失效类型(如出现失效)以及残留的芯片附着材料和外壳/基座各粘接界面的形貌,进行正确的分类并分析引发失效或强度弱的相关元素[6],找出相关原因,针对性地从粘接材料、封装工艺实施改进,从而提高电子产品粘接的可靠性。

参考文献

[1]John J.Hannafin,Robert F.Pemiee,Richard H.Estes.芯片粘接胶粘剂性能和应用指南[J].中国集成电路,2004.

[2]黄文虎.环氧灌注料开裂问题及采取的措施[J]. 粘接,2002(6):15-16.

[3]张涛,孙忠新. 底部填充工艺探讨[J]. 印制电路信息,2011(6):66-70.

[4]于鲲,梁彤祥,郭文利. 倒装片可修复底部填充材料的研究现状及发展[J].半导体技术,2008(6):466-469.

[5]宋谦.环氧灌注材料在电子器件上的应用及发展动向[J].电子工艺技术,2001(2):74-77.

[6]张文杰,朱朋莉,赵涛. 倒装芯片封装技术概论[J]. 集成技术,2014(6):84-91.

杨晓芳,(1969-),女,高级工程师,大学本科