(中国石油抚顺石化公司 烯烃厂,辽宁抚顺 113008)

摘要:某石化公司线性低密度聚乙烯装置挤压造粒机是装置的核心部位,脱水脱块器是由美国CARTER DAY公司制造,主要是将切粒室出来的颗粒水和粒料中块状树脂排出,原设计中该处结构无遮挡导致颗粒水和粒料损失较大,经改造后大大降低物料损失,每年可节约110余万元。

关键词:挤压机、脱水脱块器、挡板、干燥器

一、脱水脱块器介绍

线性低密度聚乙烯装置脱水脱块器Y-7009位于水下造粒机Y-7007和颗粒干燥器Y-7010工艺流程中间,脱水脱块器Y-7009由美国CARTER DAY公司制造,对由切粒机而来的聚乙烯树脂颗粒和颗粒水进行分离,将颗粒送入颗粒干燥器进行干燥,并除去挤压机在开车时或上游设备故障产生块料。工作时,操作温度为60~70℃,颗粒水流量为740m3/h(其中水流量为710m3/h,聚合物颗粒流量最大为67t/h)。

二、工作原理

从切粒机切粒室而来的聚乙烯树脂颗粒和颗粒水从入口流到第一到格栅,并在第一道拦阻帘的阻挡下,98%左右的颗粒水和聚乙烯树脂颗粒从格栅孔靠重力流向水、粒分离器。由于流速很快,剩余的2%左右的水和颗粒及开车块料从第一道拦阻帘底部冲开缝隙进入第二道格栅进行分离,颗粒和水从格栅缝隙靠重力流也向水、粒分离器,继而进入干燥器。开车块料从第二道拦阻帘底部冲开进入块料通道落入废料收集器。工作原理如图1所示:

三、技术改造

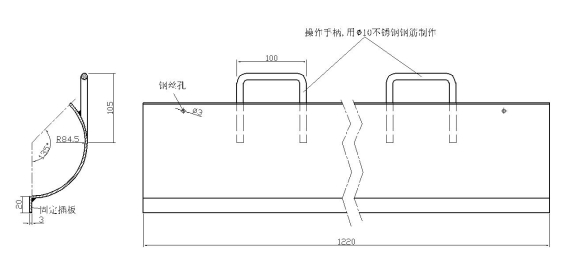

由于水、颗粒和块料的流速较大,即使没有块料,第二道拦阻帘也每每被流体冲开,少部分的颗粒和水随即进入块料通道,因而也就落到废料收集器,成为废料。在挤压机系统试车时针对这种情况与神户制钢公司进行数次沟通,神户制钢公司认为该设备设计存在缺陷,并给出解决方案,增加第二道拦阻帘的质量:即增加拦阻帘的厚度及长度,没有什么效果,仍产生的废料(400~500kg/天)及浪费脱盐水1吨/天左右。车间技术人员对此问题也寻找解决办法:在第二道格栅下加一块木板,木板底部紧贴分流器坡道,开始效果较好,泄露量有所减少。但木板不能永久固定,而且由于液体流动产生的震动,使木板产生滑移脱落,失去挡料作用。车间利用装置停车期间对脱水脱块器内部结构进行详细观察,研究出合理的解决方案:挡料板为圆弧形状,用Φ168×3的无缝钢管加工,圆心角为135°,在纵向边沿焊接30mm宽的钢板作为固定角板(详见部件结构图2),用于在安装时插入第二格栅和分流器之间的间隙内进行底部固定;挡板上沿钻4个Φ3的孔,穿钢丝固定,钢丝另一端固定到第二道拦阻帘的框架上,所有部件均采用不锈钢材质。安装后,从上部冲下来的水和颗粒,冲道挡板的内圆柱面,往回反弹到第二道格栅的缝隙,进入粒、水分离通道。

四、经济核算

经过改造后,Y-7009产生的落地料由原来的600kg/天,降至10kg/天,按当前市场价格合格产品为11500元,落地料为6000元,每年节约:(11500-6000)*0.59*365=118.4425万元。

图1 脱水脱块器工作原理示意图

图2 增加挡板结构示意图