(山西航天清华装备有限责任公司 046000)

摘要 本文依据某壳体零件的结构特点,充分考虑夹紧力、切削力等因素对零件加工精度的影响,对装夹方式、装夹基准选择、加工顺序、数控加工程序等方面进行优化完善,有效地克服工件在加工中出现的变形,保证了产品的加工精度,为此类零件提供了一个成功范例。

关键词:数控加工 深孔 镗削 同轴度

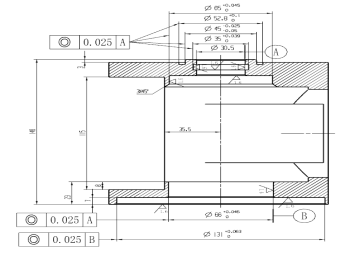

某型号零件壳体,是伺服机构部件中的关键零件,如下图1.1所示,其内部呈腔形,主要含有平面、孔、端面槽等加工特征。其尺寸精度及形位公差要求较高,尤其是组合孔的同轴度精度要求高,给加工带来很大的难度,而其内孔同轴度精度直接影响伺服机构的装配精度和使用性能。壳体内孔由上下两端φ30.5组合孔和φ131组合孔组成,其中φ30.5孔中间有一道φ35的密封槽,上端面有φ45和φ52.8端面密封槽。该零件结构复杂,产品精度要求较高。本文拟从零件加工方法、加工顺序、定位基准、加工刀具及设备选择等方面展开论述。

图1.1 壳体结构示意图

基于该零件加工技术难点,进行了详细技术方案制定。

2.1零件结构分析

如下图所示,该零件由3部分焊接组合而成,分别为两侧的盖板和中间的U型板,焊接完后两侧面表面不平整,影响后续装夹加工,故需要精加工侧面151mm尺寸,把焊缝加工平整。

图2.1 壳体立体结构示意图

该零件形状为空心结构,采用平口钳装夹。加工完成后,松开平口钳,由于夹紧力释放,零件产生变形,从而导致两端组合孔的同轴度及尺寸精度难以保证。

2.2方案选择

2.2.1 装夹基准的选择

过去,在加工前,先使用电砂轮将两侧焊接高点处进行打磨,但所打磨基准面并不平整,进而影响零件的后续装夹,装夹变形比较明显,对加工精度影响较大。

现在数控加工中心上先加工两个装夹基准面。所加工基准面非常平整,平行度精度很高。由于装夹时,基准面与平口钳端面为面接触,受力较为均匀,装夹变形大幅减小。

2.2.2 装夹方法的确定

因工件去除量比较大,夹持面过大零件中间无支撑物加工完后容易产生变形。应将夹持点靠下半部分夹持比较稳定,同时夹持力不要过大。装夹示意图如下图所示:

2.2.3加工方案的改进

改进前,基本加工流程:在卧式加工中心上粗加工φ131、φ66、孔→精加工φ131、φ66、孔→掉头加工孔φ30.5、φ65(反镗孔)→反面倒角3X45(反倒角刀)→密封槽φ35及端面密封槽φ52.8。由于掉头装夹时,其定位基准发生变化,致使同轴度很难保证,而使用反镗的方法,则对操作者的操作技能要求较高,且加工效率低,零件的尺寸精度和粗造度不易保证。

优化后的加工流程:先在五轴加工中心上粗加工φ131、φ66、φ65、φ30.5孔→精加工φ131、φ66、φ65、φ30.5孔及倒角3X45°→掉头加工凸台φ45密封槽φ35及端面密封槽φ52.8。改进后φ30.5φ65与φ66、φ131是从一侧加工,很容易保证同轴度要求,掉头加工时,则以φ30.5内孔为基准,并使用红外测头找正,这样,可以有效保证基准的统一性。φ131、φ66孔用硬质合金铣刀精加工,以铣代镗,在保证精度要求的情况下可以较少镗刀的使用数量。使用防震镗刀加工,利于保证零件的精度和表面质量。

2.2.4刀具选择

加工时,选用硬质合金刀具。硬质合金刀具具有硬度高,耐磨,耐高温,红热性好等特点,刀具寿命较长,而整体硬质合金具有以下特点:1)刀刃规整,直线度好,容易获得较高的形状精度;2)刚性好,强度高,容易获得较高的加工精度及表面质量;3)刀刃长,在精加工时,零件轮廓可以一次成型,加工效率高。

镗刀则选用带减振功能的,其刀杆内部安装了一套减振系统。加工时,转速高,进给快,无振动,加工过程平稳,容易获得较高的表面质量和形状精度,加工效率较高,经验证,所加工表面一般可以达到Ra0.8以上。

2.3工艺方案的选择

改进后的工艺规程

工步号 | 加工内容 | 刀具 | 切削参数 | 备注 | |

S (r/min) | F(mm/min) | ||||

1 | 飞平面 | φ100面铣刀 | 600 | 400 | |

2 | 粗加工φ131、φ66内孔 | φ50面铣刀 | 1300 | 1000 | 底面侧面余量0.2mm |

3 | 粗加工φ30.5内孔 | φ20加长高速铣 | 1000 | 750 | 螺旋铣削每层0.25mm |

4 | 粗加工φ65内孔 | φ20加长高速铣 | 900 | 300 | 每层0.5mm底面侧面余量0.2mm |

5 | 精加工φ30.5内孔 | φ30.5镗刀 | 1500 | 80 | 防震刀柄 |

6 | 精加工φ65内孔 | φ65镗刀 | 1200 | 100 | 防震刀柄 |

7 | 精加工φ66、φ131内孔 | φ16铣刀 | 3000 | 500 | 硬质合金 |

8 | 倒角3X45° | φ50面铣刀 | 3000 | 2000 | 宏程序 |

9 | 粗加工台阶φ45 | φ100面铣刀 | 600 | 400 | |

10 | 端面槽预转下刀孔φ3 | φ3中心钻 | 1000 | 30 | |

11 | 粗精加工端面槽φ52.8 | φ3立铣刀 | 3000 | 100 | 硬质合金 |

12 | 精加工密封槽φ35+0.022 0 | 4mm切槽刀 | 1200 | 80 | 硬质合金 |

号 | 项目 | 改进前 | 改进后 |

1 | 尺寸公差 | 有超差 | 合格 |

2 | 形位公差 | 有超差 | 合格 |

3 | 表面粗糙度 | 有超差 | 合格 |

4 | 加工时间 | 6小时左右 | 2小时 提高效率3倍左右 |

5 | 交验合格率(%) | 98 | 100 |

6 | 质量满意度 | 基本满意 | 非常满意 |

4 结语

通以上对加工工艺优化设计、刀具改进、切削参数的优化改进,产品的合格率达到100%,

加工效率提高了6倍左右,产品的尺寸精度达到设计要求。形位公差零件表面光洁度都符合要求,全面达到了产品质量要求。为后续装配打下了坚实的基础。此成果可以在其它型号深孔加工中推广使用。

参考文献

[1]闻福三、于清主编. 数控应用数学. 北京. 机械工业出版社. 2009

[2]唐应谦主编. 数控加工工艺学. 北京. 中国劳动社会保障出版社. 2000

[3]宋放之主编. 数控机床多轴加工技术. 北京. 清华大学出版社. 2010

第 1页 共 5页