中航西安飞机工业集团股份有限公司 陕西西安 710089

摘 要:为了解决超大尺寸工型长桁的上、下模具精确装配的生产需求,在超大尺寸模具对接装配的流程及对接装配难点分析的基础上,提出一种数字量化高精度柔性翻转对接装置方案,其主要由3套相同的翻转装置组成,通过控制三套翻转装置的同步运动实现超大尺寸长桁模具的稳定翻转与对接装配,应用结果表明:该翻转对接装置可将满足长桁模具在垂直方向上的稳定提升、在水平面内180度稳定精确翻转及柔性对接装配需求,实现超大尺寸工型长桁对接装配需求,同时装配效率高,且该翻转对接装置还可根据模具长度进行翻转单元分别控制,满足不同尺寸模具的需求,也可通过增加翻转单元满足更大尺寸长桁模具的需求;

关键词:工型长桁;模具翻转对接;翻转装置;

0引言

现代飞机的机身机构主要由纵向元件(沿机身纵轴方向)——长桁、桁梁和垂直于机身纵轴的横向元件——隔框以及蒙皮组合而成。飞机梁类零件是整体结构的主要承力件。长桁和桁梁作为机身机构的纵向构件,在桁条式机身中主要用来承受机身弯曲引起的轴向力。另外,长桁、桁梁对蒙皮有支撑作用,它提高了蒙皮的受压、受剪失稳临界应力;其次它承受部分作用在机身蒙皮上的气动力并传给隔框,与机翼的长桁相似。作为大中型飞机主要承力部组件,工型长桁在飞机结构中占据着举足轻重的作用。

目前,现代飞机结构设计中,复合材料由于具有良好的强度及力学性能,被广泛应用于飞机机体结构中。通常超大型(长度大于10米)复材壁板试验件工型长桁的成型工艺为热压罐成型工艺,为使超长型复材从传统的模具中分离,并达到更好的成型效果,因此将超长型复材模具分为上模具和下模具。根据飞机工艺施工的要求,飞机超长型复材的制造采用上下模具合模加工形式进行固化,合模的精度直接决定了复材产品的质量,在铺贴合模过程中,上模具须采用180度翻转的形式,由于复材产品的长度直接确定了复材模具的长度,因此,复材模具的外形尺寸往往较大,上、下模具的分离和合模显得尤为困难,且在翻转过程需保证产品安全性、翻转平稳,与下模具的定位精度,目前多采用吊挂方式或龙门式翻转装置(如图1所示)进行翻转,吊挂式翻转过程不可控,无法满足该产品的装配要求,龙门式翻转装置适用范围小、占地面积大,对厂房基础要求高,因此需研制一套模块化、轻量化、可重构超大尺寸长桁模具翻转装置。

图1 龙门式翻转装置

1 超大尺寸长桁模具翻转装置

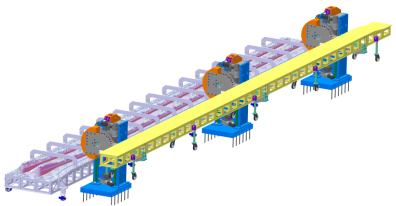

1.1超大尺寸长桁模具翻转装置为满足不同长度长桁的使用要求,设计为模块化、可重构的形式,主要由3套相同的翻转装置组成,3套翻转装置可单独动作,也可根据产品长度不同进行组合运动,每套翻转装置由高精度升降系统、翻转系统、柔性拉紧机构、控制系统等组成,总体结构布局如图2所示,翻转装置组成如图3所示。

图2 总体结构布局

图3 翻转装置组成

1.2 柔性拉紧系统

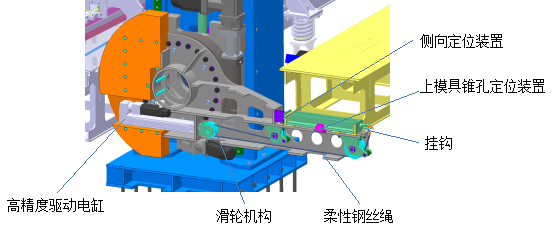

柔性拉紧系统用于将上模具与翻转系统进行固定,保证上模具在翻转过程中的稳定可靠,不得出现任何形式的位置滑移,同时又可保证上模具与下模具进行合模过程中的多自由度浮动的柔性对接需求,柔性拉紧系统主要由驱动电缸、柔性钢丝绳、滑轮机构、上模具锥孔定位装置、侧向定位装置等组成,具体如图4所示;拉紧过程:高精度驱动电缸伸出,使柔性钢丝绳处于放松状态,待上模具与悬臂翻转装置进行定位贴合后,将挂钩与上模具进行连接,高精度驱动电缸收回,拉紧柔性钢丝绳,保证柔性钢丝绳处于受力工作状态,确保上模具与悬臂翻转系统可靠连接;

图4 柔性拉紧系统

1.3 高精度提升系统

为满足上模具翻转及对接需求,翻转装置应具有运动稳定、运行同步性高、在垂直方向任意位置可靠停止的提升系统,高精度提升系统主要由伺服电机、高精度可自锁减速机、丝杠、移动托板等组成,如图5所示。

图5 高精度提升系统

1.4 翻转系统

翻转系统是满足上模具实现180度翻转的关键系统,精确翻转是上、下模具对接的前提,因此翻转系统由大扭矩高精度的转盘减速机、悬臂梁及翻转配重装置组成(如下图6所示),采用了大扭矩高精度的转盘减速机作为翻转动力源,可保证翻转精度达到±0.1°,通过转盘减速机带动悬臂梁及上模具进行180度翻转。翻转操作必须在图7所示提升高点限位位置,否则有可能发生上模具工装与翻转装置碰撞,同时翻转过程上模具工装所覆盖区域均不能有人进入。

图6 翻转系统

图7 提升至高点位置

3结论

该翻转装置采用模块化、可重构概念,在满足文中所述尺寸模具翻转的前提下,可进行不同尺寸、不同类型产品的翻转工作,翻转过程平稳、定位精度高,对接过程柔性化,完全满足产品使用需求。

参考文献

[1] 顾轶卓, 李敏, 李艳霞等. 飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报, 2015, 36(8): 2773–2797.

[2] 王平.先进复合材料在航空领域的应用[C]// 第17 届全国复合材料学术会议论文集.

北京: 航空制造技术杂志社, 2012: 1267–1271.

[3] 李林. 民用飞机金属/ 复合材料中央翼盒结构设计方案对比[J]. 民用飞机设计

与研究, 2017(1): 45–49.

[4] 肖军. 航空复合材料自动铺丝技术发展概况[J]. 国际航空, 2011(12): 70–72.

1