贵州中烟工业有限责任公司贵定卷烟厂,贵州黔南 551300

摘要:

在浸渍过程中,介质回收完毕后,浸渍罐为真空负压状态,此时烟丝为紧密结团状态,常规回压方式为压差自然回压,浸渍后烟丝结团现象严重,结团烟丝不仅会造成微波加热后的烟丝水分不均匀,并且会在微波进口处的磁铁堵塞,造成微波皮带断料,或者烟丝堵塞时带走磁铁表面部分的金属物进入微波谐振腔引起打火、燃烧甚至发生爆炸等安全事故。本技术方案主要针对浸渍回压过程研制一种新的回压装置,即研制球头螺母及节流孔板的方式降低浸渍过程烟丝结团,提高产品质量,消除安全隐患。

关键词:烟丝结团 压力恢复

中图分类号: 文献标识码: 文章编号:

引言

SP32烟丝膨胀机为国产SP32型,该机型生产能力为300kg/h,属于中产机型。该机型采用浸渍、微波、回潮,三段式组合。其设备机型用于烟丝制丝生产中,将处理后的烟丝,制成符合制丝工艺要求的膨胀烟丝。

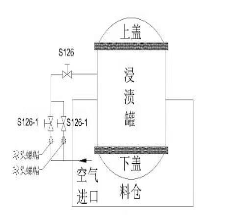

烟丝浸渍是把烟丝和介质(KC-2)蒸汽混合在浸渍罐内浸渍,按照参数设置的浸渍时间浸渍完成后,通过文丘里管引射蒸汽带动浸渍罐内介质(KC-2)、蒸汽混合经回收管道回收至冷罐储存,这时浸渍罐内处于负压状态,需开启空气输入阀门,使浸渍罐内形成常压,进而自动开启浸渍罐下盖,烟丝落入料仓,完成浸渍过程。

浸渍后存在较多的结团烟丝,结团烟丝对后工序产品质量存在巨大影响,同时存在安全隐患。

1 原因分析

SP32浸渍过程包含抽真空、介质加注、介质回收、浸渍罐恢复常压。介质回收采用负压回抽方式进行,回收完毕后浸渍罐为真空负压状态,此时烟丝为紧密结团状态,由于残余介质具有一定腐蚀性,不能运用薄膜阀进行压力控制,常规回压方式为压差自然回压,管径大小决定气流流量及回压速率。

调整回压管径进行试验:

试验方法:

当前回压管径为DN20,烟丝结团比为15.75%,烟丝结团引起批次停机次数均值为3.63次,通过安装不同管径的回压管道,汽流量一定,管径不同,压力不同,对比测试在不同回压压力下烟丝结团现象是否发生明显变化。

过程:

小组成员选取10锅(每锅300kg)分别安装同等长度宽度分别为10mm管道与30mm管道,验证浸渍回压管径对烟丝结团的影响,见表1,图1、图2。

表1 不同回压管径烟丝结团情况停机统计表

试验批次号 | 牌名 | 浸渍回压管径 | 取样重量 | 结团烟丝重量 | 结团烟丝占比% | 烟丝结团比均值 | 结团引起批次停机次数 |

1 | 1#膨胀烟 | 10 | 1351 | 179 | 13.25 | 13.25 | 2.18 |

2 | 1#膨胀烟 | 10 | 1393 | 191 | 13.71 | ||

3 | 1#膨胀烟 | 10 | 1283 | 164 | 12.79 | ||

试验批次号 | 牌名 | 浸渍回压管径 | 取样重量 | 结团烟丝重量 | 结团烟丝占比% | 烟丝结团比均值 | 结团引起停机次数 |

1 | 1#膨胀烟 | 30 | 128 | 10 | 7.81 | 18.20 | 5.26 |

2 | 1#膨胀烟 | 30 | 131 | 12 | 9.16 | ||

3 | 1#膨胀烟 | 30 | 128 | 11 | 8.59 |

图1 结团引起SP32批次故障停机次数统计图

图2 不同管径烟丝结团占比统计图

若管径较大,将造成进入浸渍罐内气流流量大,由于罐内体积一定,作用于单位面积的压强越大,部分气流将无法通过烟丝间歇使物料舒张,同时由于表面压力的作用进一步向内压紧,增加烟丝结团程度。烟丝结团可能造成在永磁铁下方物料高度偏高,当物料与永磁铁底部接触时,一方面造成永磁铁功能失效,另一方面可能带走永磁铁上吸附的金属物质进入微博仓,造成微波仓打火现象,存在较大质量、安全隐患。

同时由于密闭式生产过程中浸渍罐与外界大气隔绝,回压气体为罐外壁残余气体,造成回压管路较长,若直接采用更换小孔径管道,成本较高,同时若存在多个牌号同时生产,由于烟叶配方不同,烟丝性质不同,结团状态不一致,难以满足同一管径的通用性,若采用较小管径进行回压,回压时间较长,烟丝在浸渍罐高温作用下,易造成烟丝发黑等质量问题。

3 改进措施

方案设计:

球头螺帽加节流孔板的技术结构

图3 球头螺帽加节流孔板技术结构示意图

通过改变节流孔板孔径,调节气流流量,降低单位时间进入浸渍罐气体流量,减小单位面积烟丝压强,使气流通过烟丝间隙而缓慢舒张,减少烟丝结团。同时可根据不同品牌烟丝性质,通过拆卸球头螺帽更换不同孔径节流孔板的方式满足不同品牌回压速率的要求。

改进过程:

(1)在S126管道前并联增加S126-1和S126-2两个手动阀门和两付DN20球头螺帽,球头螺帽内设置有节流孔板,见图3、图4。

图4 安装位置示意图

图5 零件设计图

(2)节流孔板的孔径根据烟丝品牌和烟丝结构等因素,采用实验法将孔径为8mm-18mm的孔板进行多次梯度实验,通过对孔板节流空气时间、微波加热后的烟丝造碎率、烟丝的水分均匀性和水分波动对比,得出孔板孔径的最佳值。于2021年1月6日-1月31日对节流孔板直径进行了梯度试验,实验结果见表2。

表2 节流孔板直径梯度试验统计表

测试序号 | 节流管径尺寸(mm) | 结团烟丝比 | 回压时间(s) |

1 | 18 | 13.29 | 51 |

2 | 16 | 12.89 | 55 |

3 | 14 | 12.26 | 65 |

4 | 12 | 11.84 | 80 |

5 | 10 | 7.36 | 100 |

6 | 8 | 3.29 | 125 |

7 | 6 | 3.18 | 168 |

8 | 4 | 3.15 | 198 |

最终选定10mm的节流孔板孔径作为当前品牌孔径。

4 改进效果

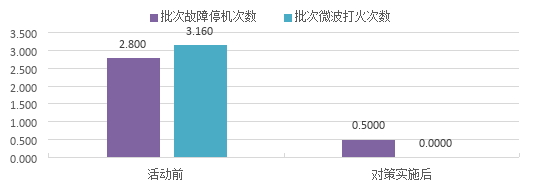

(1)烟丝结团现象及微波入口堵料打火现象的验证。

图6 实施前后烟丝结团比统计图

图7 实施前后批次故障统计次数及打火次数统计图

(2)产品工艺质量提升情况

表3 改造前每批烟丝统计表

批次 | 重量kg | 整丝率% | 填充值cm³/g | 碎沫(微波出口)kg |

1批次 | 300 | 79.1 | 5.9 | 7.2 |

2批次 | 300 | 80 | 5.96 | 7.8 |

3批次 | 300 | 78.8 | 6 | 7.6 |

4批次 | 300 | 78.6 | 6.08 | 7.9 |

5批次 | 300 | 79.1 | 5.97 | 7.7 |

均值 | 79.12 | 5.98 | 7.64 | |

表4 改造后每批烟丝统计表

1#烟丝 | 重量kg | 整丝率% | 填充值cm³/g | 碎沫(微波出口)kg | |||

1批次 | 300 | 81.30 | 6.20 | 1.50 | |||

2批次 | 300 | 82.10 | 6.30 | 1.70 | |||

3批次 | 300 | 82.40 | 6.20 | 1.72 | |||

4批次 | 300 | 81.90 | 6.20 | 1.63 | |||

5批次 | 300 | 82.50 | 6.10 | 1.65 | |||

均值 | 82.04 | 6.2 | 1.64 | ||||

通过改造前后对比,微波出口碎末率降低明显,平均每批次降低6Kg,效果显著,同时也提高了膨胀烟丝的整丝率和填充值,并且烟丝含水率也能得到很好的控制。

5结论

(1)通过加装手动阀门、球头螺帽、节流孔板后,可根据烟丝的牌名和烟丝结构的因素,有效的选择所需的管路路径,精准控制输入浸渍罐出入空气达到常压时时间,有效降低了浸渍后烟丝结团量,减少了微波入口堵料及打火现象。

(2)通过技术改进,优化了不同的品牌烟丝浸渍参数,让膨胀烟丝在浸渍罐内充分吸收空气,使烟丝更加松散、不结团,同时降低了烟丝的造碎,提高了膨胀烟丝的整丝率和填充值,并且烟丝含水率也能得到很好的控制,有效提升产品工艺质量。

参考文献

[1]面粉厂制粉车间正、负压气力输送中变径管的优化设计,李东森1杨磊2.《农业机械》. 2013,(20)

[2]KC-2A膨胀介质对烟丝化学成分和感官品质的影响,李慧,任宏杰,姚二民,《轻工业报》.2011第26卷第2期