广西柳州钢铁集团股份有限公司 广西 柳州 545002

引言

棒线型材厂第四棒材生产线于2012投产,设计年产能为80万吨φ12~φ40mm螺纹钢筋,全线采用常规布局,2019年技改后将精轧K1、K2扩容并后移45米,在K2与K3之间增加预水冷段及恢复段,可实现再结晶温度以下或者两相区轧制,现主要轧制多线切分φ12×4、φ14×4两个规格,年产能达到120万吨。

轧辊是轧钢生产中的关键工具,也是最重要的消耗性备件,其性能直接影响轧机的生产效率和成品的表面质量。第四棒材生产线从2020年11月开始调试12螺四切新工艺,调试过程中由于K2高速钢材质孔型磨损快,频繁出现冲K2出口、不进K1和成品折叠等工艺故障,造成负差调整困难,严重影响作用率和成材率指标。因我厂已在φ16×3和φ18×3两个规格的K2使用碳化钨复合轧辊且效果显著,故决定在φ12×4规格K2上使用碳化钨复合轧辊。

1、碳化钨复合辊环的结构及性能

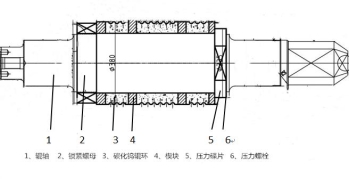

碳化钨组合轧辊主要由45#锻钢基轴辊、碳化钨合金辊环和辊环固定系统组成,碳化钨辊环与轧辊轴是过盈配合,辊环两侧是2个压力碟片,在辊身两侧各有1个锁紧螺母,其锁紧方向相反,辊环固定系统产生并保持的轴向预应力使碳化钨辊环始终处于可靠的工作状态。

碳化钨合金辊环是以碳化钨(WC)为主要材质、以纯钻或钻镍铬为粘结相,用粉末冶金的方法压制而成。由于碳化钨辊环具有良好的热传导性、红硬性、热疲劳性、耐磨性、强度高等特点,应用在棒线材生产中可有效的提高作业率、减少换辊次数、提高钢材产量和产品表面质量,越来越多的棒材连轧生产线将其应用在的成品架、成品前架、切分机架和预切分机架上。图1为我厂受用碳化钨复合轧辊示意图。

图1 碳化钨复合轧辊示意图

2、碳化钨复合轧辊使用注意事项

轧辊在使用过程中会受到各种周期应力的作用,包括弯曲、扭转、剪力、接触应力和热应力等。这些应力沿辊身的分布是不均匀的、不断变化的。此外,轧辊在使用后冷却不当,也会受到热应力的损害。所以,轧辊除磨损外,还经常出现裂纹、断裂、剥落、压痕等各种局部损伤和表面损伤,根据现场使用的实际情况总结注意事项如下:

2.1轧辊安装

由于轧辊为组合结构,其两端采用了自锁性锁紧螺母,使用时须根据现场轧线的布置情况安装上下辊,避免出现锁紧失效造成轧辊的损坏。

表1 碳化钨复合轧辊安装表 | |||

轧制方向(面对轧制线) | 轧辊位置 | 辊轴及对应锁紧螺母螺纹方向 | |

从左至右 | 上辊 | 右旋(圆头) | 左旋(传达端) |

下辊 | 左旋(圆头) | 右旋(传达端) | |

从右至左 | 上辊 | 左旋(圆头) | 右旋(传达端) |

下辊 | 右旋(圆头) | 左旋(传达端) | |

2.2轧辊冷却

轧辊与轧件接触瞬间温度可达500-600℃,在使用中受到高频交替热冲击极易在表面产生热疲劳裂纹,因此必须保证轧辊的冷却。

2.2.1冷却水压力

轧辊在使用中,轧件温度在1000℃左右,与冷却水接触形成一层气膜覆盖在轧槽表面,须保证冷却水有足够的压力才能冲破气膜,而水压过大冷却水从辊面弹开也影响冷却效果,根据实践经验,冷却水的压力保证在0.4-0.6MPa,水量15~20t/h,喷水方向应为径向,与轧辊放置方向成15°~20°,水不能散射或成雾状,为保证冷却效果,要求冷却水温<35℃。

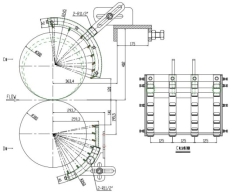

图2为目前K2使用的冷却水管示意图,可满足碳化钨复合轧辊的冷却要求。

图2 K2冷却水管示意图

2.2.2冷却水PH值

酸性水质会使碳化钨辊环中的粘结相腐蚀造成硬质相大量脱落,要求冷却水PH值≥7.2。

2.2.3冷却水浊度

水中悬浮物过多,冷却水中的固体颗粒与热轧时产生的氧化铁皮会加剧轧槽的磨损,要求水中固体粒子的含量<15mg>

2.3轧制量

应根据实际情况确定单槽过钢量,严禁过量轧制,以免表面微裂纹扩展造成修磨量增加,修磨时务必将微裂纹彻底清除。对比12×4螺K2使用过的几种材质轧制量如下:

表2 12×4螺不同材质K2辊轧制量对比 | ||

厂家、材质 | 平均轧制量(吨) | 最高轧制量(吨) |

厂家1、高速钢 | 575 | 1152 |

厂家2、高速钢 | 441 | 1044 |

厂家3、碳化钨 | 5306 | 7126 |

2.4其他

碳化钨轧辊属于脆性材料,吊运和装辊时须注意避免磕碰;生产中应注意避免黑头钢和拉钢轧制;安装导位和水管时不能贴紧轧槽;生产中严禁连辊轧制;发生故障堆钢时应保持对轧辊的冷却,迅速放大辊缝,待轧件完全冷却后方可停水处理。

3、使用效果

经过长期使用对比,碳化钨复合轧辊单槽过钢量远高于高速钢轧辊,且由于耐磨性好,微裂纹较浅,下线的修磨量仅1-2mm,而高速钢轧辊下线修磨量为3-5mm。

单槽过钢量提高,使得换辊、换槽时间、调质时间均大幅减少,调质造成的尺寸不合格废品也大幅减少,使用碳化钨复合轧辊后负偏差率可提高0.2%-0.3%,具有较大的经济效益和很好的推广价值。