沈阳鼓风机集团自动控制系统工程有限公司 辽宁沈阳 110869

摘要:长输管道压气站的变频器、同步电机、离心压缩机等关键设备的供应越来越多样化,给电动压缩机组不同设备的集成控制带来了困难。笔者结合自身研究工作经验,此次针对控制系统调试与集成中常见的问题,采用系统分析、理论推导和数据统计等方法,阐述了电动压缩机组控制系统的结构和原理,分析了影响压缩机和电机主要运行参数的因素。在此基础上,提出了相应的解决方案,所得文献以供同行业人员参考,望对行业的前进起到一定的促进作用。

关键词:电驱压缩机组;控制系统;过负荷,一键启机;时钟同步

与燃气轮机驱动压缩机组相比,变频调速电机驱动压缩机组具有环境污染小、结构简单、成本低、能耗低、占地面积小等优点,在天然气管道增压站的应用越来越广泛[1]。据统计,2007年至2015年,陕京三线、西二线、西气东输三线、中缅线共使用变频电机驱动压缩机组97台,占压缩机组总数的56%。变频器、电机和压缩机由不同的制造商以不同的设计理念制造,有11种系统组合。如何实现变频电机与压缩机控制系统的集成,提高控制系统的技术指标,已成为压气站建设和运行人员关注的焦点。

1电驱压缩机组控制系统

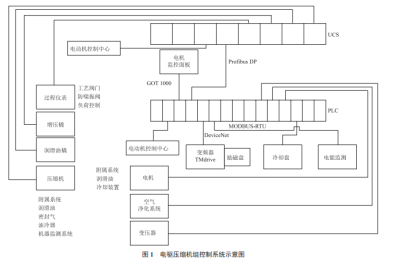

电动压缩机组控制系统包括压缩机组控制系统和变频器控制系统。数据通信通过工厂总线通信和终端总线通信(图1)通过光纤环形连接进行。西气东输工程rv080压缩机组控制系统采用西门子SIMATIC PCS7集散控制系统,集成在PLC控制柜中,它由入口压力限制器、出口压力限制器、防喘振控制器、机器监控系统、辅助设备监控系统等组成,具有紧急停机、设备运行参数(转速、压力、温度等)的监控、压缩机和主电机的启停。负荷控制可以在手动模式下直接选择给定转速范围内的每台压缩机的转速,也可以通过入口压力控制、出口压力控制、站场流量控制等自动方式,根据相应的方法调整每台工作压缩机的转速,从而实现压缩机工作点的平衡运行[2]。逆变器控制系统采用三菱三菱melsec-q系列可编程控制器(CPU)和图形显示终端系统(got1000)对逆变器、电机运行和电源故障进行保护、控制和监控,CPU具有电机温度监控、净化系统监控、传输监控等功能,RTU、DeviceNet等数据传输设备,PLC与压缩机系统(UCS)、励磁柜、电机等设备通讯,显示电机的传输状态温度,电机转速(给定值和反馈值)、吹扫系统数据、过载保护停机报警信息等参数。

2 压缩机组过负荷保护

2.1 问题描述

2015年5月,在西气东输工程某压气站压缩机组负荷分配运行试验中,一台压缩机转速由4700r/min迅速升至4985r/min,变频器输出电流达到1998a,超过电机满载额定电流(1857a),导致过载保护跳闸和电机停机。

2.2 原因

首先,在产品选型和性能方面,电站变频调速系统采用了东芝三菱电机最先进的36脉冲整流器和5电平逆变器,没有采用高次谐波滤波器和无功补偿。变频器具有较强的抗功率干扰能力。新型高速可调正压通风无刷励磁同步电动机振动小、效率高,该压缩机是德国曼透平公司的大功率离心式压缩机,以上产品均为首次成熟应用。根据tmdrive-xl75变频器安全保护设定,过载5min停机,根据电站日常运行报告,机组跳闸前正在进行负荷分配试验,控制中心设定出口压力9.3MPa,压缩机自动升速过程中变频器输出过载保护关闭,变频调速系统中产生的电流超过最大值和变频器输出电流有两个原因:①变频器输出电流超过最大值;② 压缩机在设计工况下不工作,如低流量、压缩机喘振或高压高温运行不稳定,驱动系统输出电流过大。

2.2.1电动机

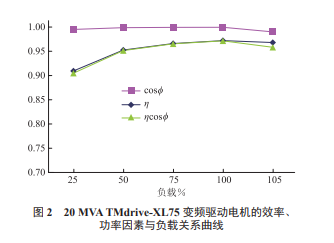

同步电动机功率P与电压u、电流I、功率因数cosφ和效率η成正比。电动机功率计算公式为:P=3uiηcosφ(1)负荷β一般用电动机实际功率Po与额定功率PN之比表示:β=Po/PN(2)根据20mV atmdrive-xl75变频器驱动电机现场试验数据(图2),在额定工况(100%PN)下,功率因数和效率达到最大值,当以电动机功率(75%PN~100%PN)ηcosφ为依据确定电流时,公式(2)可简化为实际电流IO与额定电流in之比:β=IO/in。

由式(3)可知,造成重载的主要原因是电流过大,因此,在实际工作中,可以通过控制实际电流来控制负载。

2.2.2 压缩机

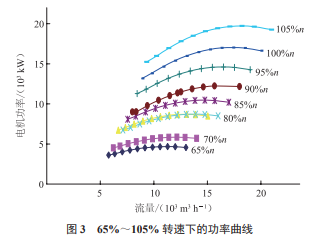

压缩机承担着管道输气的直接负荷,其电耗与流量、转速、进出口压力、进出口温度和工艺气体成分有关。根据18mwrv080离心式压缩机的试验数据,发现在相同流量下,转速越大,功率越大,在相同转速下,流量越大,功率增加越大(图3,n为额定转速)。因此,在正常运行条件下,功率和负载不会超过此情况,但当转速突然升高且流量很小时,功耗会突然增加,引起压缩机喘振等[2],如果不及时调整控制系统,机组将停止运行。

2.3 解决措施

2.3.1 电机限流

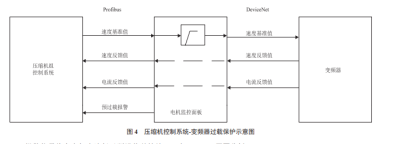

为了避免电动机跳闸和停机,首先限制变频器的输出功率来控制电流,使其不超过电动机的额定电流。为了实现这一目标,有必要对变频电机的监控系统进行改造,设定最大限流值(限流值应低于额定电流值,以避免电机电流波动时振动超标),即设置变频器tmdrive-xl75的转速上限值,使压缩机系统转速参数信号增大时电机转速保持不变。如果电机电流超过额定电流1s,变频电机监控系统会向压缩机系统发出预过载报警信号(图4),这样压缩机系统就可以降低转速参数,避免发出过载停机信号。当电机电流低于设定值1秒后,报警信号关闭,如果报警信号持续1分钟以上,监控系统将以每分钟2%的减速率降低速度参数的上限值,以降低电机电流。

2.3.2 降低压缩机负载

调度员在选择工况时,应控制压缩机流量,使其在压缩机性能曲线的合理范围内运行,可通过降低出口压力、打开防喘振阀和提高进口温度来降低负载。

2.4 改造效果

限流改造后,这种停机没有发生,减少了非正常停机次数,提高了机组运行水平,同时对压缩机负荷控制程序进行了修改,使喘振阀快速开启,避免了压缩机喘振。

3 自动启机和时钟同步

3.1 问题描述

压缩机组启动运行,不仅需要启动辅助设施(压缩机、电动机润滑油系统、干启动密封系统)、压缩机充注(指天然气进入压缩机和进出口管道),最终启动压缩机,而且在启动过程中还需要人的干预。如果润滑油系统出口油温符合要求并经人工确认,启动就地PLC柜上需要手动复位的压缩机和电动机润滑油系统信号,另外,压缩机控制系统与电机控制系统的时间仍不一致,不能正确判断压缩机组功能部件故障的先后顺序。

3.2 原因分析

3.2.1 考虑到压缩机的安全性,压缩机供应商在压缩机控制系统中隔离了辅助设施的启动和压缩机的启动。控制系统未设置自动识别条件,当润滑油系统等辅助设施满足压缩机启动条件(如油温、油压等)时,需手动确认是否启动压缩机,在上位机调试压缩机时,不考虑匹配电机的时间同步。

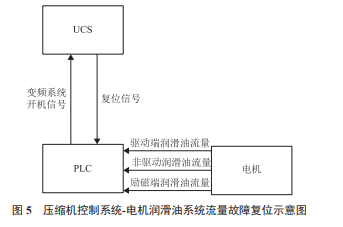

3.2.2 电油系统启动前,电机润滑油流量开关信号传送至PLC柜,油系统启动后,虽然油流符合要求,但PLC具有故障自保持功能,需要手动复位(图5),变频电机控制系统供应商担心网络病毒入侵,不直接与系统外的网络通信。在机组调试阶段,变频电机控制系统未按压缩机控制系统或上位机系统的基准时间进行校验,也未与UCS进行72小时同步试验(图6)。

3.3 解决措施

3.3.1 压缩机

压缩机供应商对UCS进行了重新编程,并在系统控制界面上增加了一个新按钮,将辅助设施和启动整合到一个程序中。运行人员发出“一键启动”命令后,润滑油系统开始运行,并自动判断油温(一般20-30分钟内可达到润滑油设定温度),压缩机的UCS系统中设置了m-guard防火墙,具有安全隔离功能,可以保证电机接入网络时,不会有外部病毒入侵。

3.3.2 电机

为了实现电机润滑油流量开关信号的自动复位,设计了两种方案:①在供油正常时,将电机流量开关的复位信号从UCS硬件或软件传输到PLC柜,故障信号复位后,逆变器进入就绪状态。② 当油系统启动且流量满足条件时,变频器PLC自动消除润滑油流量报警,变频器PLC向机组控制系统发出信号,准备启动机器。由于方案2只涉及电机供应商,工作量小,集成成本低,所以选择方案2,在时钟同步调试方面,三菱melsec-q系列控制器CPU时钟精度高,无需反复检查时间。为此,对变频系统的监控程序进行了修改,每天通过以太网直接与压缩机UCS系统进行时钟校准。

3.4 改造效果

通过10天的调试,压缩机组控制系统实现了站场一键启动,解决了时差引起的电机故障分析问题,控制了机组运行,实现了站控系统的远程启动。

4 总结与讨论

通过对近年来电动压缩机组调试中存在的问题及对策的分析,得出以下结论:为了使管道压缩机系统的效率最大化,必须加强设备的综合研究。在此基础上,对压缩机电机在线运行系统进行了研究,制定了限流保护、一键启动、时钟同步等控制措施,实现了系统的资源共享和协同工作,有利于降低建设、运行和维护成本,进一步提高了气动压缩机组电气控制系统的自动化水平,加强了控制系统的出厂试验验证[3]。

参考文献:

[1]王华青,姜进田,潘涛,等.燃驱压缩机组GE普通型与GE-DLE型能效对比分析[J].石油石化节能,2018,8(4):50-51

[2]刘子晓,梁伟,林扬,等.一种燃驱压缩机组效率的评价方法[J].流体机械,2017,45(12):38-44

[3]郭刚,高仕玉,卜乾.西气东输管道燃驱压缩机组节能改造的实施与效果[J].燃气轮机技术,2017,30(2):64-67