天津市祥威传动设备有限公司 天津市 300380

摘要:随着现代机械设备向高速、大功率、高性能方向发展,提高大型设备关键零部件的完整性和可靠性的要求越来越迫切。为了提高齿轮箱的可靠性、使用寿命以及降低能耗,研发人员针对齿轮箱展开了大量的可靠性设计和优化设计研究,促进了齿轮箱设计、制造技术的进步。然而在齿轮箱的各运动部件间还存在一些有待解决的问题,因此,本文针对小型高效高速齿轮箱的设计和优化问题进行深入的分析和研究。

关键词:小型高效;高速齿轮箱;优化设计

引言:齿轮箱是一种应用极为广泛的机械部件,而且规格较多,产量很大。对其进行合理设计是十分必要的。在工程设计中优化设计是将设计问题转化为最优化问题。借助计算机的高速运算与逻辑判断功能,从满足设计要求的一切可行方案中,按照预定的目标,利用计算机对其进行优化设计可以提高设计质量,加快设计速度,减轻设计人员的劳动强度,更有利于深入研究齿轮箱的设计。

一、齿轮箱工作原理

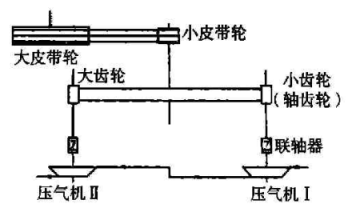

增速齿轮箱示意图见图1,大皮带轮由电机带动,电机功率65kW,最高转速为132rpm,大皮带轮通过皮带带动小皮带轮(最初设计的皮带增速比为5),驱动与小皮带轮安装在同一个轴上的大齿轮,大齿轮又带动小齿轮(轴齿轮,设计增速比为15)增速,这样最终输出转速可超过80000rpm,轴齿轮又通过联轴器的连接带动2台压气机工作,齿轮箱设计寿命为500h.

图1 增速齿轮箱示意图

二、齿轮箱的设计要求

齿轮箱作为传递动力的部件,在运行期间同时承受动、静载荷。其动载荷部分取决于风轮、发电机的特性和传动轴、联轴器的质量、刚度、阻尼值以及发电机的外部工作条件。为此要建立整个机组的动态仿真模型,对启动、运行、空转、停机、正常启动和紧急制动等各种工况进行模拟,针对不同的机型得出相应的动态功率曲线,利用专用的设计软件进行分析计算,求出零部件的设计载荷,并以此为依据,对齿轮箱主要零部件作强度计算。

按照GB/T19073-2003,对于齿轮箱的使用系数(即动载荷放大因子,考虑原动机和工作机制的载荷波动对齿轮传动影响的系数。)推荐如下:给定载荷谱计算时,通常先确定等效载荷,齿轮箱使用系数KA=1;无法得到载荷谱时,则采用经验数据,对于三叶片风力发电机组取KA=1.3。风力发电机组增速箱的主要承载零件是齿轮,其轮齿的失效形式主要是轮齿折断和轮齿点蚀、剥落等。

各种标准和规范都要求对齿轮的承载能力进行分析计算,常用的标准是GB/T3480或DIN3990(等效采用ISO6336)中规定的齿根弯曲疲劳和齿面接触疲劳校核计算,对轮齿进行极限状态分析。通常先按齿面接触强度设计公式确定传动的尺寸,然后验算轮齿弯曲强度,硬齿面闭式轮齿传动抗点蚀能力强,故可先按弯曲强度设计公式确定模数等尺寸,然后验算齿面接触强度。

三、齿轮传动设计参数的选择:

(一)齿形角α(分度圆压力角)的选择

根据实践经验,如果没有特别要求,建议采用20°标准齿形角。

(二)模数m的选择

在满足轮齿弯曲强度的条件下,选用较小的模数可以增大齿轮副的重合度,减小滑动率,也可以减小齿轮切削量,降低制造成本。但随之而来的因制造和安装的质量问题会增大轮齿折断的危险性,实际使用常常选用较大模数。模数的选择应符合GB/T1357的规定或按照经验数据,取m=(0.015~0.02)a,其中a是齿轮传动的中心距。

(三)齿数z

受齿轮根切的限制,小齿轮有最少齿数的要求。对于尺寸一定的齿轮,齿数增加和模数减小可明显提高传动质量,故在满足轮齿弯曲强度的条件下,应尽量选用较多齿数。

(四)螺旋角β

β角太小,将失去斜齿轮的优点;取大值,可增大重合度,使传动平稳性提高,但会引起很大的轴向力,一般取β=8°~15°。人字齿轮可取大一些,例如取β=25°~40°。对于普通圆柱齿轮传动,低速级转速低扭矩大,可采用直齿轮;中间级通常取β=8°~12°;高速级为减小噪音,可取较大的β角,如10°~15°。

(五)齿宽b

齿宽是决定齿轮承载能力的主要尺寸之一,但齿宽越大,载荷沿齿宽分布不均的现象越严重。齿轮应给定一个最小齿宽bmin,以保证齿轮足够的刚度。

三、小型高效高速齿轮箱效率分析

齿轮传动效率是评价齿轮传动质量的一个重要指标,效率过低会引起齿轮箱温度偏高,使散热困难。随着国家对节能环保的不断重视,国内外学者对齿轮的效率做大量的研究,并且给出了不同的计算公式,实际上齿轮箱的效率通常是通过试验方法测定,但是在设计时,需用理论计算来评估齿轮箱的效率。因此深入研究齿轮的齿轮箱的功率损失,了解设计参数对齿轮效率的影响,对优化传动效率具有重要的工程指导意义。齿轮传动效率的好坏,由传动过程中的功率损失所决定。功率损失主要有:齿轮的摩擦损失、轴承的摩擦损失、风阻损失以及搅油损失,有时候也考虑噪声。在中低速齿轮传动中风阻损失可以不考虑;在高速齿轮传动中风阻损失占相当大的比例。功率损失的计算方法很多,但是大多数的计算方法没有考虑各类齿轮的工况,只是给出一般的经验公式,没有确定不同的工况下的计算方法,对经验公式的使用范围和优缺点缺乏比较。对于高速齿轮箱的功率损失,选择合适的计算方法对研究小型高效高速齿轮箱的效率具有很大的指导意义。

四、滑动轴承的效率优化

小型高效高速齿轮箱总的功率损失中滑动轴承的功率损失占了73%,是影响齿轮效率的主要因素,这是制约高效齿轮箱的重大难点,因此针对此滑动轴承的效率进行优化研究是很有必要的。滑动轴承是高速齿轮的重要部件,在流体动压径向滑动轴承的常规设计方法中,轴承的宽径比,轴承孔和轴颈的相对间隙等参数都是按经验在一个取值范围内选取,因此带来了功耗过大,材料浪费,状态不佳,性能不可靠等问题。研究对象在高速级为了防止叶轮所产生的轴向力采用了一个固定瓦推力轴承,是利用轴颈的高速旋转将润滑油带入摩擦对偶面之间,使其产生油楔,形成压力油膜[1]。

(一)径向滑动轴承功率损失分析与优化

动压滑动轴承因为其具有工作稳定,可靠以及噪声低等特点,在许多的高端装备上得到了广泛的应用。因此轴承的工作状况对装备的经济性、可靠性以及长寿命都有非常重大的影响。随着工业的不断发展,对滑动轴承的要求不断提高,常规的设计不断费时费力,也对装备的性能存在一定的不可预见性的问题,因此需要对滑动轴承的设计参数进行分析研究,了解其影响。同时为了使轴承达到高效率,对径向滑动轴承进行优化分析,以摩擦系数最小为目标函数,根据设计要求和约束条件,建立优化数学模型。运用Matlab软件对径向动压滑动轴承进行优化计算[2]。

(二)固定瓦推力轴承功率损失分析与优化

推力轴承是高速旋转机构中的一个重要的零件,但是随着设备向高转速,高精度方向发展,越来越多的高端设备采用了推力滑动轴承。这就使得推力轴承的要求越来越苛刻。随着速度的提高使得轴承的摩擦功率损失时急剧上升。因此为了减少其的摩擦功率损失,本节从功率损失公式出发,研究推力轴承的设计参数对轴承的功率损失的影响,确定目标函数,建立优化的数学模型,最后运用Matlab软件对其的功率损失进行优化计算[3]。

结束语:综上所述,为了满足国内对高速齿轮箱的需求,打破国外技术垄断,加速产业升级,对高速齿轮箱的结构设计、优化分析进行了全面的研究。提出了高效高速齿轮箱的设计与优化方法,对于设计小型高效高速齿轮箱具有重要的工程意义。

参考文献:

[1]雷林,丁明泽,胡洪伟,张敏,侯怡鑫.基于响应曲面法风电齿轮箱行星架拓扑优化设计[J].重庆交通大学学报(自然科学版),2022,(01):143-148.

[2]王晋鹏,宋敏,王鑫,刘岚,王鹏.结合声学贡献量和拓扑优化的多场点低噪声齿轮箱结构设计方法[J].振动与冲击,2021,(16):61-68+139.

[3]曹俊,邢磊,杜伟,张明明,王从福,王鑫哲.工业齿轮箱圆锥滚子轴承游隙调整的优化设计[J].现代制造技术与装备,2021,(01):120-122.