中国建筑第五工程局有限公司,长沙

【摘要】结合工程实例,介绍钢筋混凝土圆拱结构现场施工工艺和施工要点。

【关键词】圆拱结构;施工重难点;技术措施

A kind of multi-span circular arch structure light recyclable construction technology

Abstart:Combined with the engineering examples, the on-site construction process and construction points of reinforced concrete circular arch structure are introduced.

Key word:Circular arch structure; construction difficulties; technical measures

在空间设计中,我们常常能够发现一些拱形元素的运用。圆拱元素作为现代美学中常用的一种,其优美的外观可以让空间拥有一种和谐、稳重的感觉,圆润的弧线往往能带来一种独特的、百看不腻的永恒美感。多跨度圆拱结构的特点是跨度规格多,在施工过程中难以使用定制钢化模板施工。与沉重的定制钢化模板相对比,使用传统木模板施工多跨度圆拱结构更加的轻型与可循环,符合新时代绿色建造的要求。

华南理工大学广州国际校区二期工程总占地面积为1105922㎡,建筑面积约为590000㎡,F3公共教学楼、A4学生宿舍、A5a后勤综合楼三个建设地块均于首层设计了多规格圆拱结构。圆拱结构总设计数量为260个,跨度分类合计为26种,最小跨度为2525mm,最大跨度为10400mm;长度分类合计为9种,最短为520mm,最长为18100mm。

(1)拱度控制

现场施工作业过程中会产生下列弹性变形及非弹性变形:

1 拱结构由于自重所产生的弹性变形;

2 拱结构因两侧柱子与剪力墙的挤压引起弹性变形;

3 拱结构在混凝土硬化收缩后引起的非弹性变形;

4 拱结构顶部受到永久荷载产生的非弹性变形。

(2)拱结构混凝土裂缝质量通病的预防。

(3)施工与拆架过程中引起的应力转换对拱结构的影响。为了解实际情况,与华南理工大学广州国际校区的结构设计师对拱结构施工进行全过程应力转换监测。

(4)现场技术执行标准的选择。

柱子/剪力墙施工完成→支撑体系→弧形放样→模板安装→弧形钢筋安装→定位测量验收→封模→浇筑混凝土→拆模→养护

4.1 测量方案

拱结构的施工测量工作包括:轴线定位测量、拱结构水平投射放样、拱顶高度控制点放线、支撑体系位移变形监测、拱脚纵横向水平位移监测、沉降观测等。

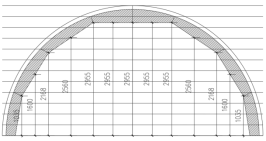

拱结构施工前,首先应将拱结构水平投射放样,根据拱结构半径划分成12等份,使用墨线在平地上绘制出弧形外轮廓。安装模板过程中,复核定位轴线以及高度控制点,在钢管扣件支模架上做好标识。拱结构水平投射放样如图1所示:

图1 拱结构水平投射放样

浇筑混凝土前,立杆顶部与拱脚安装位移监测器。浇筑过程中时刻监测位移数据,位移累计不得大于50mm。

4.2 支撑体系

为满足拱结构多跨度、自重大、多长度的要求,轻便安拆的支撑体系更有利于多跨度拱结构的施工。在选用支撑体系时考虑其搭设的灵活性、经济型、安全性等因素,并满足拱结构对支撑体系的刚度、稳定性、整体性等要求,最终选择采用钢管扣件式作为拱结构施工的支撑体系。

4.2.1钢管扣件式脚手架搭设工艺流程

垫脚板→立杆定位→装第一步横向对撑杆→立杆与横向对撑杆相连接扣紧→纵向连接各横向对撑杆扣紧→装第二步横向对撑杆→......→中心立杆顶端安装位移监测器→两侧拱脚对撑杆末端安装位移监测器→加设剪刀撑

4.2.2 施工要求

(1)各立杆与对撑杆均加设钢管卡扣于各侧模相连处下方,使用十字扣件相连接,保证架体的整体性。

(2)长度大于1m的拱结构加设横向剪刀撑,间距为5m一道;所有拱结构外侧两边加设竖向剪刀撑,长度大于6m的拱结构,内部加设竖向剪刀撑,间距为5m一道。

4.3 模板工程

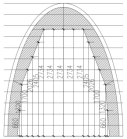

使用定制化钢制模板施工多规格拱结构容易造成开模数量大、循环次数少等不利后果。采用木制模板,不仅能通过自起拱达到拱结构设计拱弧度要求,还能减少开模数量、增加循环使用次数。通过放样外弧形尺寸,定制符合对应尺寸的拱底侧模,最后安装底模于拱底侧模上构成拱结构弧形模板。拱底侧模按照以下跨度分别配置3套模板:

1 2525mm~3600mm使用“五段”式拱底侧模;

2 4025mm~9020mm使用“七段”式拱底侧模;

3 9400mm~10400mm使用“九段”式拱底侧模。

4.3.1模板工程工艺流程

支拱底侧模→支底模→绑扎拱底底筋→绑扎竖向钢筋→绑扎横向钢筋→清理杂物→支侧模→模板加固→浇筑混凝土→拆模→养护

4.3.2 施工要求

(1)拱底模板放样完成后,标记出各段编号,施工时,按照编号逐个拼接;

(2)拱底模板起拱由拱底侧模与底模相拼接构成,拼接要求底模长边平行拱底侧模;

(3)底模与底模拼接处使用木枋平放相连,要求木枋长度与拱结构长度一致;

(4)长度小于1m的拱结构侧模使用对拉螺杆加固,保证混凝土截面尺寸;大于1m的拱结构侧模使用定位钢筋,安装于底模上加固模板。

4.4 钢筋工程

拱结构纵横向设计钢筋采用C8 HRB400E钢筋,纵向受力钢筋围绕外弧型起拱,水平筋横向布置。

工艺流程:支底模→定位、绑扎弧形纵向钢筋→定位、绑扎水平筋→放置马凳筋→安装侧模→安装顶模

(1)纵向钢筋按照放样弧形起拱弯曲,按照定位安装拱结构底部钢筋与水平底筋,放置混凝土垫块,后按照间距要求防止马凳筋,最后安装拱结构顶部钢筋与水平面筋。

(2)钢筋连接采用搭接形式绑扎,不得在拱结构45°、90°、135°三处搭接钢筋,要求同一截面搭接率小于50%。

(3)由于拱脚处位置狭窄,拱结构水平筋离拱脚底700mm开始绑扎。

(4)绑扎时要求所有钢筋节点满绑,严禁出现跳绑、十字绑、梅花绑等。

4.5 混凝土工程

每个拱结构都要求一次浇筑成型,为保证一次浇筑成型,制定混凝土浇筑顺序。混凝土从拱的两端向中间对称浇筑,在拱结构顶部设置投料口。考虑拱脚狭窄位置,振捣棒无法深插振捣,现采用辅助式振捣器,安装于两边拱脚位置处,保证充分振捣。

(1)混凝土浇筑

1 浇筑过程中严格按照浇筑顺序分层浇筑,由两边拱脚至拱结构中部,每层浇筑高度不得超过500mm。

2 振捣棒振捣“快插慢拔”,振捣拱脚以上部分混凝土时,振捣时间为30s~40s,过短不易振捣,过长可能引起混凝土离析。每点振捣时间视混凝土表面呈水平,不再下沉与产生气泡为准。浇筑上层混凝土时,振捣棒要插入下层混凝土50mm,减少产生施工缝。

3 混凝土塌落度要求在140~160,控制混凝土和易性、可塑性。塌落度较大时,容易造成混凝土压力大,在模板内产生侧压力导致模板涨裂。

(2)养护

混凝土拆模后涂刷养护剂,防止混凝土内水分流失,并使用塑料薄膜覆盖,同时洒水养护7天。

4.6 落架

在带模养护3天后,开始拆除模板与支撑架体。落架过程中产生应力转换,拆架顺序应由拱结构中部往拱脚两端方向拆除,从高到低的顺序进行。

(1)拆模顺序应先拆除拱顶模板,后由拱结构中部往拱脚两端方向逐步拆除模板。

(2)为减少转换应力对拱结构自身结构的破坏,支撑体系架体按“左右左右”两边交替进行,逐步拆除。每次交替中间应间隔时间半小时方可进行另一方向的模板拆除,直至拱结构全部模板拆除完毕。