中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043

【摘要】在数控弯管加工干涉预测研究方面,基于UG环境中的CAE运动仿真功能模块,研究制定了一套绕弯成形过程机械运动仿真方案。选取典型导管零件进行数控弯管机械运动仿真分析,验证了该方案对弯管加工过程中碰撞干涉预测的有效性。采用该研究方案可实现导管零件弯曲加工过程中干涉碰撞风险的准确预测,进而实现后续导管设计管形优化方案或弯曲工艺改进方案的快速制定。

关键词:数控弯管;运动仿真;绕弯成形;干涉预测;工艺改进

航空发动机导管外形的特点是空间造型复杂多样,对于展开长度较长、折弯数目较多的弯管零件,如设计导管管形特殊或弯管程序设定不合理,则容易发生管子与模具或弯管机机身的碰撞干涉[1],从而直接导致导管无法实现数控弯曲加工,发生该情况后通常需要及时调整加工工艺方案或协调设计员对导管进行改形,又需要重新进行设计验证和加工验证,耽误整机生产周期,所以该状况非常影响生产进度。为避免上述加工干涉问题的发生,基于绕弯式数控弯管机的弯管工作原理及机械运动规律,进行数控弯管加工过程的机械运动仿真研究。

1 数控弯管工作原理

数控弯管管形的表达形式有两种,一种是基于笛卡尔XYZ坐标的管形控制点空间位置表达形式,另一种是基于YBC三个矢量轴的相对运动表达形式。管形节点XYZ坐标数据是以导管上各个控制节点坐标为表达形式的数据类型。绕弯式数控弯管机是通过Y轴(前进轴)、B轴(旋转轴)和C轴(弯转轴)三个运动轴实现各个弯管动作的,运动轴定义数据是指Y、B、C各轴运动量为表达形式的数据类型。弯管每段做前后进给运动定义为为Y轴,绕Y轴做旋转运动定义为B轴,弯曲臂做平面旋转运动定义为C轴。在数控弯管机控制器中,这两类数据可通过系统内部数学转换实现相互转化。这两种数据的数学转换是导管数控弯管工艺仿真技术的关键点之一[2 -4]。弯管程序的编制就是通过对Y、B、C三个轴的参数设定来实现的。

2 数控弯管机械运动仿真方案研究

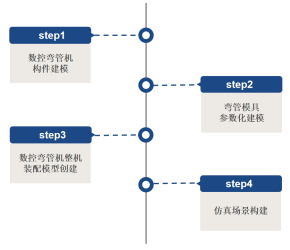

数控弯管机机械运动仿真研究过程按图1进行。

图1 数控弯管机械运动仿真工作流程图

2.1 数控弯管机结构件建模

对包括机身、助推装置、弯曲臂、夹紧臂等在内的弯管机机体主要构件分别进行测绘,再按照各个构件测绘尺寸分别完成1:1等比例三维建模。这些三维数字模型将在后续进行组合装配,在运动仿真环境中构建完整的弯管机运动体。

2.2 弯管模具参数化建模

利用UG参数化三维建模技术,制作基于弯管零件特征参数驱动的全套弯管模具三维模型模板,全套模型包括弯模、夹模、压模、防皱模。通过在用户表达式窗口对应输入管子外径、折弯半径、夹持长度等参数信息即可快速完成供运动仿真使用的特定规格全套弯管模具三维建模的创建。

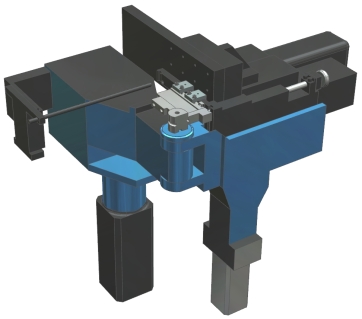

2.3 数控弯管机整机装配模型创建

在UG装配环境下,通过设置各个运动构件之间的装配约束,完成弯管机各机体构件以及弯管模具的装配,整机装配模型如图2所示。

图2 数控弯管机装配体模型

2.4 机械运动仿真场景构建

(1)连杆创建

弯管加工过程中所有发生运动的构件都设置为连杆,伴随发生相同运动的多个构件设置为同一连杆。这里把将弯模和弯曲臂共同设置为一个连杆,将夹模与夹紧臂共同设置为一个连杆,压模和助推装置共同设置为一个连杆,送料构件单独设为一个连杆,导管零件单独设为一个连杆。

(2)运动副设定

根据各运动机构之间的相对运动关系分别设定弯管机装配体中各个机械运动构件的运动副。

在此过程中具体涉及的运动有:①弯模和夹紧臂随弯曲臂的旋转运动;②夹模随夹紧臂的水平滑移运动;③弯管零件的送进运动和旋转运动。因此,各机构运动副的具体设定方式见表1。

表1 运动副的设定方式

运功机构 | 运动副类型 | 啮合构件 |

弯模 | 旋转副 | 无 |

夹模 | 滑动副 | 弯模 |

压模 | 滑动副 | 无 |

旋转夹头 | 旋转副 | 无 |

前进夹头 | 滑动副 | 旋转夹头 |

弯管零件 | 旋转副 | 前进夹头 |

(3)驱动函数设置

完成连杆和运动副设定后,要给运动副赋予一定的运动规则,为连杆的运动提供动力。所以这里需要在各运动副中设定提供驱动力的运动函数,完成各构件的步进式动作设定,以实现弯管机各仿真构件按照实际弯管加工情形进行动作。

数控弯管机是基于送进轴(Y轴)、旋转轴(B轴)、弯曲轴(C轴)三个矢量工作坐标轴进行弯管动作的,在弯管过程中,三个工作轴分别做交替运动,实现一次完整弯管动作的三轴运动顺序为:Y—B—C。各轴的运动方式可设定为线速匀速运动。综合上述运动形式及规律,基于step运动函数编写方法和弯管各个加工轴的运动规律,完成对各运动副驱动函数的设置(见表2)。表中各机构运动函数中的“y”、“b”、“c”分别对应各弯管程序段的送进轴、旋转轴、弯曲轴的矢量工作坐标值。

表2 各构件驱动运动函数的设定

运动机构 | 运动函数 |

弯模 | step(x,0,0,20,step(x,20,c,60,step(x,60,c,80,0))) |

夹模 | step(x,0,0,20,step(x,20,0,40,step(x,40,归位距离,80,归位距离))) |

压模 | step(x,0,0,20,step(x,20,前进距离,60,step(x,60, 前进距离,80,0))) |

旋转夹头 | step(x,0,0,80,step(x,80,0,100,b)) |

前进夹头 | step(x,0,0,40,step(x,40,0,60,step(x,60,y,100,y))) |

弯管零件 | step(x,0,0,20,step(x,20, c,100, c)) |

(4)后处理求解运算

在完成驱动方式设定后即可进行自动求解运算,运算结束后在运动导航器的求解方案中生成结果动画。UG软件运动仿真模块附带碰撞干涉检查选项。在动画功能界面中勾选“干涉”和“事件发生时停止”选项,以激活系统干涉碰撞时停止播放动画并高亮显示干涉区域的功能。

3 结论

(1)基于对数控弯管机各个机械机构运动机理的充分理解,完成了数控弯管机主要运动构件三维建模、运动副以及驱动函数的设定,制定出了一套完整的数控弯管机械运动仿真方案。

(2)采用上述方案成功预判了一种典型弯管零件在数控弯管机加工过程中的碰撞干涉问题,验证了该方案的有效性和实用性。

(3)参考数控弯管机械运动仿真加工干涉结果,可为后续的弯曲程序优化或管形设计优化提供可靠的理论依据,实现对弯管干涉问题排除方案的快速制定。

参考文献

[1]唐黎明. 自动弯管动态干涉检查的软件实现方法[J]. 湖南农机, 2017, 44(05):61-62,99.

[2]韩志仁, 梁文馨, 刘宝明,等. 基于CATIA导管数控弯管工艺仿真技术研究[J]. 制造业自动化, 2015(17):38-40.

[3]李锋, 王永军, 王俊彪. 数控弯管加工过程运动仿真系统的研究与开发[J]. CAD/CAM与制造业信息化, 2007(08):74-77.

[4]张松, 呈芳玲, 张全国. 弯管加工数据的获取及程序实现[J]. 机械工程师, 2016(12):268-269.