陕西润中清洁能源有限公司 (陕西省 咸阳市713600)

摘要:甲醇合成装置中精馏预塔不凝气、闪蒸气及罐区呼吸阀排气中均含有少量甲醇,且呼吸阀排气现场放空,不仅造成浪费,而且不符合环保要求。为了环保和节能起见,我们通过一系列技术改造,对以上三种气体中的甲醇进行回收利用,在确保达标排放的同时,还能创造一定的经济效益,最终达到节能减排增效的目的。

关键词:甲醇合成;预塔不凝气;闪蒸气;回收利用;节能;减排

中图分类号:TQ423.2 文献标识码:A

陕西润中清洁能源有限公司60万吨/年甲醇项目合成装置采用瑞士卡萨利技术,精馏系统采用四塔精馏技术,罐区设置粗甲醇中间罐、精甲醇中间罐、异丁基油罐及精甲醇成品罐。在实际生产过程中,预塔不凝气中甲醇夹带损失尤为明显,闪蒸气和罐区呼吸阀排气中含有微量甲醇,甲醇排放损失均高于设计值。为了响应国家“节能减排”号召,降低甲醇排放损失,进一步降低甲醇生产成本,提升企业核心竞争力。我公司通过多次讨论研究,计划对以上损失点进行节能减排技术改造,以达到安全环保和节能降耗的目的。

1、主要工艺原理

甲醇和水可以任意比例互溶,也就是说甲醇在水中的溶解度是无限大的。而常温常压下,1体积的水只能吸收1体积的的CO2。因此水对甲醇尾气的吸收具有一定的选择性。用极少量的脱盐水吸收尾气中的雾状甲醇和气态甲醇,使其变成甲醇水溶液,从而回收利用。

2、精馏预塔不凝气甲醇回收

我公司甲醇精馏系统原设计预塔不凝气放空温度40℃,压力0.05MPa,预塔不凝气设计流量304Nm³/h,气相甲醇含量24.69%(V),其它主要组分为:H2:0.0347%、N2:0.0396%、CO:0.0458%、CO2:58.43%、CH4:0.0658%,Ar:0.0286%、H2O:0.0002%、二甲醚:10.15%、MFOR:4.54%。折算出对应气相甲醇流量为74.8Nm³/h。在夏季高温期,由于预塔热负荷控制不合理、环境温度高导致预塔空冷器换热温差小及水冷器换热差等因素影响,预塔不凝气温度均高于设计值,平均温度在54℃,随着放空温度的上升,气相中甲醇饱和蒸汽分压上升,对应甲醇流量呈线性上升趋势,预塔不凝气流量随之增加,甚至超出流量计量程,甲醇夹带损失严重。为了准确的计算出预塔不凝气中甲醇排放损失,按照预塔不凝气排放温度和不同温度下对应的气相性质,建立了预塔不凝气气相性质及甲醇流量对应表,如表1所示。

表1 预塔不凝气气相性质及甲醇流量对应表

排放温度 | ℃ | 40 | 41 | 42 | 43 | 44 | 45 | 46 | 47 | 48 | 49 | 50 | 51 | 52 | 53 | 54 | 55 | 56 |

对应蒸汽压 | Kpa | 35.4 | 37.0 | 38.8 | 40.6 | 42.5 | 44.5 | 46.5 | 48.7 | 50.9 | 53.2 | 55.5 | 58.0 | 60.5 | 63.2 | 65.9 | 68.8 | 71.7 |

气相甲醇含量 | % | 24.6 | 25.8 | 27.0 | 28.3 | 29.6 | 31.0 | 32.4 | 33.9 | 35.4 | 37.0 | 38.6 | 40.3 | 42.1 | 44.0 | 45.9 | 47.8 | 49.9 |

对应流量 | Nm3/h | 304 | 309 | 314 | 320 | 326 | 332 | 339 | 347 | 355 | 364 | 373 | 384 | 396 | 409 | 423 | 439 | 457 |

甲醇流量 | Nm3/h | 74.8 | 79.6 | 84.8 | 90.3 | 96.3 | 102.8 | 109.7 | 117.3 | 125.5 | 134.5 | 144.3 | 155.0 | 166.8 | 179.8 | 194.2 | 210.2 | 228.1 |

由表1可以看出,随着预塔不凝气排放温度的上升,在对应的饱和蒸气压下,不凝气中夹带的甲醇流量随之上升,设计温度40℃下甲醇流量74.8Nm³/h,54℃时甲醇流量成倍增加,达到194.2Nm³/h。

2.1甲醇损失量及经济收益核算

按年运行时间按8000h,吨甲醇单价2000元/吨,实际运行工况54℃下与原设计40℃工况下甲醇损失量相比,54℃时甲醇损失量计算及经济效益核算如下:

年甲醇损失量=

年经济收益=1366.3×2000=273.3万元

2.2甲醇回收方案

通过增加预塔不凝气甲醇回收装置,包括水洗塔、变频风机和废液外送泵。在原预塔不凝气放空调节阀后引出一路管线至新增水洗塔,水洗塔采用脱盐水作为洗涤用水,在水洗塔顶部装有变频风机,风机入口压力与预精馏塔塔顶压力联锁,保证预塔压力稳定,洗涤后的不凝气通过风机送入火炬管线。在水洗塔底部上装有废液外送离心泵,洗涤后的含醇废水送入异丁基油储罐或者粗甲醇罐。由于吸收气体为酸性气体,且组分较杂,在加入水后腐蚀性极强,故设备内件及附属管道均需设置防腐涂层。洗涤后的甲醇水溶液根据组分情况,一部分可间断性返回精馏系统再次精馏,另一部分进入异丁基油储罐。用水吸收甲醇时,吸收液不能循环,连加连排,减少对其它有害物质的吸收,在保证甲醇水溶液组分的同时减少设备故障。

水洗塔采用高效塔板和填料相结合的型式,为防止降液管液泛,塔内设置溢流装置和降液装置,保证液体在降液管中停留时间不小于5S,在降液管中停留时间大于20S。吸收单元采用筛板塔与泡罩塔的复合结构单元,保证吸收效率高、阻力小、不漏液、操作弹性大。使吸收塔即保留了填料塔和板塔的优点,又避开了填料塔和板塔的缺陷。

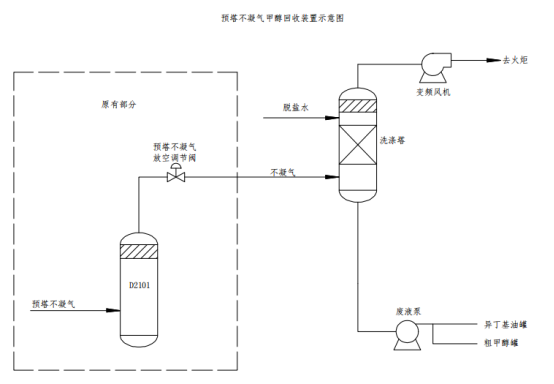

流程示意图如下:

3、罐区呼吸阀排气及闪蒸气甲醇综合回收利用

根据国家最新环保法律、法规及有关标准要求,其中GB31751—2015中对废气中有机特征污染物及排放限值做了明确规定,废气中的甲醇排放限值为50mg/m³。因此,综合节能、环保等方面的因素考虑,必须对甲醇储罐呼吸阀排放气进行VOCs治理,以回收排放气中的甲醇,确保甲醇储罐排放气的达标排放。陕西润中清洁能源有限公司年60万吨甲醇项目,共有8台甲醇储罐,分别布置在191A(成品罐区)和191B(中间罐区),各储罐均采用氮气保护,罐区甲醇损失主要通过以氮气夹带的形式,通过储罐顶部的呼吸阀直接排放到空气中,主要成分为甲醇和氮气,不仅形成VOCs污染,还造成了甲醇的浪费。通过增加甲醇罐区放空气中甲醇回收装置,一方面彻底净化外排气体、降低VOCs,确保甲醇罐区放废气达标排放,响应国家环保政策;同时可回收甲醇罐区放空气中的甲醇,增加经济效益。

合成工序设置一台闪蒸槽,目的一方面是减压后将粗甲醇送往中间罐区或者精馏系统,一方面是闪蒸出溶解在粗甲醇中的CO2、H2等。减压过程中溶解在甲醇中的绝大部分气体被闪蒸出来,同时一部分甲醇也被闪蒸出来。甲醇合成装置闪蒸气原设计排放温度44.1℃,排放流量1439Nm³/h,闪蒸气中甲醇含量为0.1%(V),其它主要组分为:H2:33.05%、N2:6.90%、CO:5.99%、CO2:47.08%、CH4:1.89%、Ar:2.84%、H2O:2.15%。闪蒸气并入燃料气管网,送出界区再利用。但在实际生产过程中,因甲醇合成空冷器、水冷器受环境温度和循环水温度影响,闪蒸气流量高于设计流量,夏季高温期尤为明显。随着闪蒸气流量的上升,闪蒸气中的甲醇含量随之上升。因此考虑将闪蒸气中的甲醇进行回收利用。

为了准确计算出甲醇储罐呼吸阀排气和闪蒸气中的甲醇损失,对相应气体中的甲醇进行了取样分析,分析结果如表2所示。

表2 闪蒸气及罐区VOC气体甲醇含量分析

取样点 | 闪蒸气 | 中间罐呼吸阀 | 成品罐呼吸阀 | ||

温度(℃) | 流量(Nm³/h) | 甲醇含量(%) | 甲醇含量(%) | 甲醇含量(%) | |

2022-3-24 | 44.59 | 2015 | 0.93 | 0.26 | 0.39 |

2022-3-25 | 41.77 | 1870 | 0.83 | 0.72 | 0.29 |

2022-3-26 | 40.20 | 1702 | 0.69 | 0.26 | 0.14 |

2022-3-27 | 40.70 | 1461 | 0.89 | 0.48 | 0.39 |

2022-3-28 | 40.61 | 1550 | 0.85 | 0.38 | 1.12 |

2022-3-29 | 40.95 | 1751 | 0.82 | 0.67 | 1.14 |

2022-3-30 | 41.51 | 1755 | 0.91 | 0.49 | 0.58 |

2022-3-31 | 39.83 | 1949 | 0.89 | 0.49 | 0.65 |

2022-4-1 | 44.16 | 1940 | 0.89 | 0.59 | 1.09 |

2022-4-2 | 41.11 | 1793 | 0.90 | 0.45 | 1.01 |

2022-4-3 | 42.36 | 1871 | 1.05 | 0.42 | 1.02 |

2022-4-4 | 41.07 | 1738 | 0.95 | 0.46 | 1.04 |

平均值 | 41.57 | 1782.92 | 0.88 | 0.47 | 0.74 |

3.1甲醇损失量及经济收益核算

按年运行时间按8000h,吨甲醇单价2000元/吨,中间罐区氮气平均流量420Nm³/h,成品罐区氮气平均流量1050Nm³/h计算;

闪蒸气中甲醇损失=![]()

中间罐区甲醇损失=![]()

成品罐区甲醇损失=![]()

年甲醇损失总量=179.53+22.59+88.9=291.02吨

年经济收益=291.02×2000=58.2万元

3.2 甲醇回收及VOC治理方案

通过增加两套甲醇回收装置,主要包括水洗塔、废液外送泵。将罐区呼吸阀排气通过管线收集送入水洗塔。罐区呼吸阀排气经洗涤甲醇含量达到<10mg/m³后现场排放。洗涤后的甲醇水溶液用泵送入闪蒸气水洗塔作为闪蒸气洗涤水,再次将闪蒸气中的甲醇洗涤,使闪蒸气中甲醇含量达到0.05%以下。经过二次洗涤的甲醇水溶液中主要成分为甲醇,其它杂质较少,可直接送入粗甲醇中间罐,返回精馏系统再次精馏。洗涤后的闪蒸气继续并入燃料气管网回收利用。

甲醇回收水洗塔主要分为两部分,一部分是高效吸收单元,即利用极少量的水将尾气中的甲醇吸收成甲醇水溶液;另一部分是高效除雾单元,可实现出水洗塔尾气不带水、不带醇,同时还能去除其它一些可溶于水且影响VOC指标的物质。

流程示意图如下:

4、结论

本文通过采用甲醇回收装置对预塔不凝气、甲醇储罐排气及闪蒸气中的甲醇进行回收,可实现在回收甲醇储罐放空气中的甲醇的同时,降低了VOC指标,使尾气达标排放。增加该装置后,社会效益、环保效益明显,同时还能增加经济效益。理论上尾气中甲醇完全回收每年可回收甲醇约1657吨,年化收益约330万元以上,经济收益非常可观。

【参考文献】

[1]夏清,陈常贵.化工原理[M].天津:天津大学出版社,2007.1.

[2]韩文光.化工装置实用操作技术指南[M].北京:化学工业出版社,2001.10.

![]()