新疆天山钢铁巴州有限公司

摘 要:

轧钢厂棒材生产线液压裙板共有 14 个液压阀台,电气控制柜内包括 14 个上升继电器和 14 个下降继电器。在使用一段时间后,经常出现继电器辅点处钢坯有毛刺、粘连现象,造成裙板升降不到位,进而堆钢。对此,进行了电气控制改造、线路改造和程序优化,实现了裙板的安全稳定工作,大幅减少了故障停机时间,提高了轧钢生产的作业效率。

关键词:棒材生产线: 升降: 裙板: 电气改造

1.引言

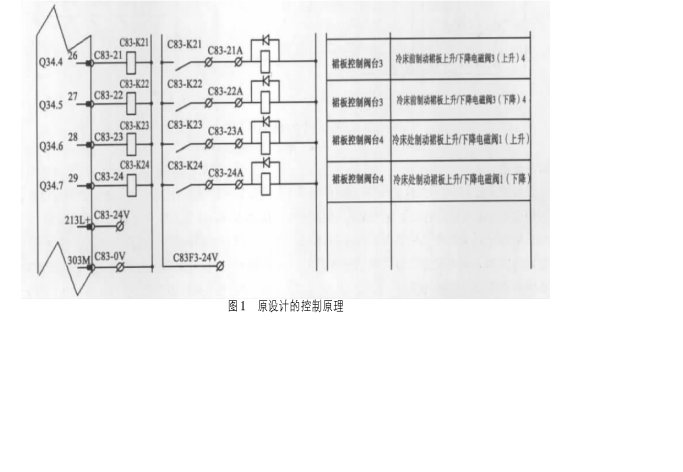

我厂棒材生产线裙板采用电气控制、液压驱动,与电机驱动相比具有控制简单、动作平稳等优点。裙板全长168 m,机械部分有14个区段,每个区段由 1个液压缸驱动裙板升降动作,每个液压缸独立配置阀台。电气部分由西门子S7 -300PLC 控制,当程序给出上升命令时14个上升继电器得电,输出直流电压 24 V 给上升阀头线圈,裙板上升。当程序给出下降命令时 14个下降继电器得电,输出直流电压 24 V 给下降阀头线圈,裙板下降。在裙板的控制中,累计用到28个继电器( 图 1)。 轧钢时,裙板处于接钢位置,即高位。经过设定延时倍尺尾部滑过冷床头部,裙板下降到低位,当前一根倍尺从裙板辊道滑落至下层裙板,通过摩擦使倍尺停止滑行。在低位停留很短的设定时间,裙板上升到中位。此时当前倍尺被抛落到冷床矫直板,同时下一根倍尺被辊道输送到裙板辊道中。如此裙板往复循环,进行接钢抛钢操作。

2.裙板的故障分析

2.裙板的故障分析

1. 裙板上升、下降继电器的吸合工作频率非常高。每根钢坯经过轧制要产出 7 ~ 8 根倍尺,根倍尺接钢抛钢操作中,裙板上升继电器得电 2 次,下降继电器得电 1 次。由此可以计算出,每根钢坯轧制过程中上升继电器得电 16 次,下降继电器得电8 次。以目前棒材的生产节奏和有效作业计算,平均每天轧制钢坯约1500根,裙板上升继电器要吸合约 24 000 次,下降继电器吸合约 12 000次,因此容易造成继电器辅助点处出现毛刺和粘连现象。

2. 经测量,阀台线圈电阻为 17 Ω ,得电状态下电流为 1.4 A。查阅相关资料显示,继电器在接通直流 24 V 时,辅点承受电流为 1.5 A; 继电器在接通交流 220 V 时,辅点承受电流为 5 A。原设计方案继电器辅点流过的电流和本身能承受的电流相当,这就是造成继电器辅点频繁触点处出现毛刺和粘连的主要原因。

3. 继电器数量繁多,查找起来非常困难,出现故障时,经常要逐个拔下来查看,费时费力,给电气维护带来了很大困难。简单方法就是全部继电器一

起换掉,这样做浪费大量备件。

4. 裙板控制线路太长,造成控制电压到达阀台处有较大压降。经实际测量,远端阀台线圈电压只能达到 17 V 左右,这也可能造成裙板阀台动作不

到位。裙板误动作会造成冷床堆钢,全部挤到冷床尾部蜗牛槽中,处理起来非常困难。3.控制改造

经过查阅相关资料,继电器的有效电气寿命大约在 30 万次; 而每天正常使用时继电器要动作近 2万次,频繁更换继电器既不可行又浪费备件。由此可见,在轧钢快节奏生产过程中,使用继电器进行电气控制不能有效保障裙板正常运行。经过方案讨论、研究图纸和改进原设计,认为采用接触器进行裙板电气控制是一种可行的技术方案。接触器的有效电气寿命约为600万次,可以满足轧钢生产线快节奏工作的需要。

在电气控制上,本着用接触器代替继电器的主要思路,对原设计做了部分改进。改进方案使用了交流接触器,接触器线圈电压为交流 220 V, 由四个接触器控制所有阀台的升降。这样 14 个阀台就能够进行全部控制。原设计输出 28 个点,故障时不好查找; 改进方案原设计基础上保留 2 个上升和 2 个下降继电器,其余全部摘除。PLC 数字量输出模板驱动 2 个上升和 2 个下降继电器线圈,继电器辅助点接通交流220 V 电源。交流 220 V 电源接入交流接触器线圈,输出至阀台线圈的直流 24 V 接到交流接触器主触点和辅助触点。当程序输出时继电器得电,从而使交流接触器线圈得电、触点闭合,阀台线圈得电、裙板动作。

继电器的主要缺陷是辅助点不耐用,能承受的电流很小。改造方案中,使用了 40 A 的交流接触器,继电器辅点接通交流 220 V 电源后,经测量辅点电流为 3. 5 A,小于继电器辅点能够承受的 5 A 额定电流。现在继电器的使用寿命周期有明显提升,而且 14 个阀台线圈同时得电时,电流大约为 20 A,接触器额定电流为 40 A,远远大于流经触点电流,接触器使用状况十分好,有效作业时间大幅提升。

改造后,由原来 28 个继电器减少到 4 个。裙板故障时,与原设计方案相比查找继电器故障要轻松很多,节省故障排除时间,继电器使用量大幅减少。相应 PLC 输出模板到继电器的线路,继电器到接触器的线路进行了大量简化,也降低了故障排除难度。由于接触器吸合状态比较直观,辅点容易测量电压值,故使用起来也非常方便。

为了更进一步加强对现场阀台线圈的电气保护,将原设计方案中输出普通端子改为保险端子,保险端子中安装有 5 A 的保险管。当现场有较大的冲击电流、阀台线圈短路、通往线圈电源线路出现接地等情况时,就会使相应的保险管熔断,这样就可以明确故障点和故障排除方向,方便故障处理( 图 2) 。

4.线路线改

在裙板使用过程中,经点检发现,裙板动作时每个阀头的指示发光二极管的亮度有所区别。距离电控柜较近的部分阀头发光二极管颜色亮一些,距离电控柜较远的部分阀头发光二极管颜色要暗得多,这就必须考虑线路的压降问题。

由于棒材的裙板长度较长,14 个阀台并列排布。裙板的电气控制柜位于冷床入口处,从裙板电控柜到最远处阀台线路长度为 140 m 左右。按设计标准,每个阀台线圈额定电压为直流 24 V。测量每个阀台线圈直流电压发现,14#阀台线圈电压大约在 17. 2 V,13#阀台线圈电压在 17.6 V,,12#阀台线圈电压在 17. 9 V,8# ~ 11#阀台线圈电压在 18. 5 V波动,距离电控柜较近的阀台压降较小( 电压降为22 ~ 23 V) 。

针对以上情况,做了如下改进:

1. 对电控柜内 24 V 变压器进行输出电压调整,将输出电压由原来的 23. 8 V 调整到 25. 8 V。

2. 根据电压压降公式 ΔU = ( P × L) /( A × S)( P 为线路负荷、L 为线路长度、A 为导体材质系数、S 为电缆截面) ,如果要减少电压压降,或是缩短线路长度,或是增大导线面积。由于液压阀台位置固定,所以只能采用第二种方法,即增大导线面积。原设计线圈导线为 1.5平方4 芯非屏蔽电缆,现采

用 4平方4 芯双绞双屏蔽电缆重新敷设。

3. 针对棒材现场全交流变频电磁干扰大的缺点,新电缆全部穿管敷设,管壁与接地扁钢焊接,电缆外屏蔽层双端接地,内屏蔽层单端接地。通过以上改进,经测量,最远端 14#阀台线圈电压提升到 20. 3 V,13#阀台线圈电压提升到 20.9 V,每个阀台线圈电压均有一定的提升; 能够满足驱动阀台动作的需要,满足裙板工作要求。

5.程序优化

程序设计方面,首先将原设计方案的 28 个输出点进行优化,保留必需的 4 个输出点,其余点全部强制中断,在程序中简单地串联一个常零断点,留待备用或者用于其他地方。

原设计裙板位置检测有 3 个接近开关,分别检测裙板高、中、低位。经过仔细阅读程序说明,裙板中位检测开关不参与实际控制,中位停留主要依靠延时控制。针对此情况,我们在程序中增加了中位检测控制,当中位接近开关检测到位并且经过设定延时后,才认为裙板中位到位。

6.总结

通过一系列的电气改造,裙板实现了安全稳定工作,故障停机时间大幅度减少,提高了轧钢生产的作业效率。以上改造均在棒材成功实施,并且正在有效使用中。这种改造在液压裙板电气控制中有一定的普及性,对同类设备的生产应用及改进可提供借鉴。

参考文献

1 刘勇敢,轧钢棒材冷床及裙板优化方案及应用,电气自动化2014年

2 《河北冶金》, 作者杜涛 河北宣钢集团出版社出版

3 《电工电气》, 江苏机械工业联合会,中国电气出版社出版

1