无锡市工业废物安全处置有限公司

一、引言

目前我国是一个水资源紧缺、利用率较低的国家,尤其在工业用水方面,工业用水量巨大,工业废水污染严重、可再生能力差等问题尤为突出。[1]因此实现工业废水的重复利用具有重要的环境和经济利益。工业废水主要由工业生产过程中产生,包括冷却用水、清洗用水、蒸汽冷凝水等,[2]工业废水一般具有高COD(化学需氧量)、高氨氮、高色度、高盐、重金属含量高等特点。但是,作为中水的生产废水,一般具有高盐和高SS(悬浮物),混合有生活污水的,其也具有高COD和高氨氮的特点。目前针对中水的特点,多采用物理加深度氧化处理、[3]物化法加膜处理。[4]无锡工废公司厂内产生的废水主要有生产废水和生活污水、初期雨水,其中生产废水主要为焚烧回转窑项目冲洗水、废气处理废水、软水系统反冲洗水、填埋场渗滤液以及废铜液回收和废溶剂蒸馏项目生产废水。其具备高含盐量和高SS的特征,为了实现中水的回用,减少或者对工业废水的零排放,因此对公司原有中水系统的进行系列改造,使出水中各污染物的浓度均达到标准GB/T19923-2005《城市污水再生利用 工业用水水质》的回用水标准,让“废水”变“活水”,从而实现整个厂区中水回用价值。

二、中水改造

1、 改造前中水系统状况

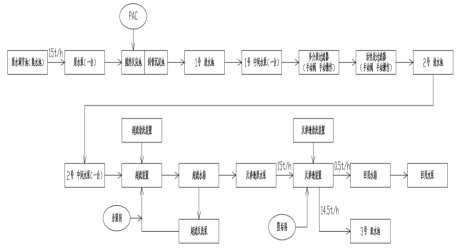

改造之前的中水系统主要包括长池、串联搅拌罐、调节罐、斜管沉淀池、多介质过滤和超滤组成,如图1所示。因为建造时间长,设备水平较低,多为人工手动操作,存在多种问题,其中,长池仅作为调节水质用,长期使用导致大量的泥沙沉积在长池底部,导致长池蓄水量降低。气浮装置气体和水体分开进入气浮池,导致气泡不稳定,汽浮效果差,出水含有较多的未去除的SS和药剂悬浮,同时整个汽浮装置阀门较多,管道布置不合理,造成经常性维修和保养。其次整个中水系统的各级蓄水池均为露天,极易造成杂物等的进入,导致水体二次污染。整个中水系统由于均采用人工手动操作,导致连续运行很不稳定,耗费了大量的人工体力劳动,同时缺乏实时监控。以上问题的存在导致进入超滤装置的中水水质很难达标,经常性的造成超滤膜的污染及经济上的损失,与此同时超滤装置产出的浓水含盐量较低,影响了后续双效蒸发装置的生产强度和生产能力。改造前中水系统难以发挥废水处理的能力,难以满足整个厂区中水的处理。

图1 现有中水系统流程示意图

2、中水系统的改造

为了实现节约水资源、降低企业经济成本,工废公司在原有中水系统上进行了系列改造,通过对整个厂区用水及废水量进行了统计,如表一所示。整个厂区用水量大,废水产生量较多,如果可以将废水通过中水系统加以回用,以回用95%估计,整个厂区每天的用水量将节约47%,很大程度上降低了企业的用水成本,提高经济效益,节约了大量的水资源。

表一 工废公司自来水用量及废水产量统计表

自来水用量 m3/d | 废水产量 m3/d | 产生蒸汽量m3/d | 产生热水量m3/d | |

回转窑 | 189.6 | 81.6 | 108.0 | 0 |

热解炉 | 183.2 | 73.9 | 96.0 | 13.3 |

生活用水 | 52.0 | 52.0 | 0 | 0 |

洗车用水 | 10.0 | 10.0 | 0 | 0 |

合计 | 434.8 | 217.5 | 204 | 13.3 |

计划中水系统的反渗透将每天产清水约81m3,产浓水约153m3(以实际生产为准)。其中对中水系统所产清水和浓水的去向加以了统计和计划,如表二所示。

表二 中水回用去向表

中水清水使用 m3/d | 中水浓水使用 m3/d | ||

回转窑急冷塔 | 60.0 | 回转窑急冷塔 | 60.0 |

热解炉急冷塔 | 15.0 | 热解炉急冷塔 | 50.0 |

回转窑场地用水 | 2.0 | 回转窑出渣机 | 20.0 |

热解炉场地用水 | 0.5 | 热解炉出渣机 | 3.0 |

水处理用水 | 1.5 | 双效蒸发 | 20 |

洗车用水 | 2.0 | 洗车用水 | 0 |

合计 | 81 | 合计 | 153.0 |

预计中水系统改造后,整个厂区每天可节省234 m3。

图2 改造后中水系统流程示意图

工废公司中水系统改造以原有设备和场地为依托,充分利用原有的长池改造后增加曝气装置作为调节池使用,调节池由于曝气系统启动易使废水中产生部分挥发性有机物(VOCs)释放到大气中,而且在自然环境下还会产生硫化氢(H2S)及氨气(NH3)等恶臭物质挥。它们具有大气污染和有害气体污染的两重性。为了改善大气环境条件、减少周围环境污染,所以现对调节池产生的臭气进行加盖,废气收集送入净化系统进行处理。将原有的气浮设备采用混合加药和一体式溶气泵,有效降低了能耗,精简了阀门、管道,减少了维修次数,同时对气浮池进行改造,提高了废水的水力停留时间,使气浮出水的SS进一步降低。对原有的斜管沉淀池重新布置加药管道和加药桶,有效提高絮凝剂和混凝剂的使用效率。对原有的超滤装置,进行了管道改造,设立统一的泵房。对旧的反渗透装置重新安装新的海水淡化膜,替代原有的12支陶氏抗污染膜(BW30FR-400),以增加产水量,提高产水比。其改造后中水系统的主要流程示意图如图2所示。

反渗透装置作为整个中水系统的核心,也是整个中水改造中的重点。原有反渗透装置,产水量小,产水比低,很难满足整个厂区中水的处置,因此在原反渗透装置的基础上采用先进的全自动膜元件卷制技术制造出的陶氏膜元件膜,其特点是面积精确,膜叶分布均匀,性能高度一致,并具有膜工业界非常宽的清洗pH值承受范围(1~13),性能长期稳定,使用寿命长。同时,陶氏膜元件装置与原有废弃设备相比,具有占地面积小,节省人力、电耗及操作简便等优点。因此在更换新的反渗透装置后,可以有效提高产水量和产水比,达到处理整个厂区废水的能力,如表三所示。

表三 反渗透装置生产能力

总水量 m3/d | 产水比 | ||||||

中水系统 | 220.0 | ||||||

超滤装置 | 清水 | 178.8 | 超滤清水 | 13.0 | |||

浓水 | 41.3 | 超滤浓水 | 3.0 | ||||

反渗透装置 | 清水 | 82.5 | 反渗透清水 | 6.0 | |||

浓水 | 96.3 | 反渗透浓水 | 7.0 | ||||

总清水 | 82.5 | 超滤总产水比 | 16.0 | ||||

总浓水 | 137.5 | 反渗透总产水比 | 13.0 | ||||

在提高反渗透装置的处理能力后,基本可以满足整个厂区中水的处置,也可以实现整个中水的循环,实现工废公司废水的零排放目标,如表四所示。

表四 中水系统的产量和中水回用的用量

中水系统产量 m3/d | 中水回用量 m3/d | 差值 m3/d | ||

清水 | 82.5 | 81 | 1.5 | |

浓水 | 137.5 | 153 | -15.5 | |

根据表四,可以看出,通过改造后的反渗透设备,基本上中水系统的产水量,可以被充分的回用,足以实现工废公司的中水改造废水零排放的目标。

反渗透产出的浓水,具有水量大、含盐量高的特性,浓缩了整个厂区废水中的有害物质,因此浓水的去向,相对清水较少,仅回转窑急冷塔和裂解炉急冷塔,同时高含盐量,可能会存在管道腐蚀情况的出现,因此在整个中水系统的最后,将原有的双效蒸发系统加以重新改造升级利用,作为反渗透浓水的最终处理。彻底实现厂区的废水回用和最终的无害化处置。

在中水系统的尾端引入双效蒸发,主要原因有两点,一为减轻急冷塔使用反渗透浓水的使用压力,二是可以充分利用回转窑余热锅炉产生的蒸汽,创新性的形成中水系统和回转窑的互补,同时也能实现废水的无害化和最终化处置。一般认为当含盐量超过5000 mg/L时就可以直接采用蒸发结晶除盐,[5]因此为了验证双效蒸发处理浓水的可能性,对超滤浓水和反渗透浓水进行了分析,如图3所示。从图3中可以看出,在长池、气浮池和多介质过滤的出水,盐含量变化小,说明这三个阶段仅作为预处理,减少不溶性物质为主,而超滤和反渗透之后,盐含量出现了指数级的增长,超滤浓水的全盐量达到了5570 mg/L,而进一步通过反渗透的浓缩,全盐量达到了14600 mg/L,可以直接使用双效蒸发系统进行处置。

图3 中水系统沿程出水全盐量

改造完成后的中水系统,全面实现DCS(集散控制系统)控制系统,全流程监控,自动化程度大大提高,减少了大量的人力和现场操作的危险性,提高了整个中水系统运行的流畅性和稳定性。

3、中水系统改造的产水水质

通过对原有中水系统的改造升级,工废公司基本上实现了厂区废水的回用和处置,整个中水系统分为多个单元,依次主要包括调节池、气浮、斜管沉淀、多介质、超滤、反渗透和双效蒸发及其附属设备,其中需要确定多个参数,包括流量、停留时间、加药量、曝气量、进水水质等一系列重要参数,根据理论指导和实践调整,确定了每个单元的主要参数。中水系统作为一个废水处理、回收利用的系统,其最重要的是各单元出水水质是否达标,水质是否满足进入下一单元的指标。因此,在试运行期间,我们对中水系统沿程各单元的水质进行了分析,如图4所示整个中水系统的水质pH变化不明显,pH值均在8上下浮动,这得益于调节池的存在,充分的作为缓冲区域,保证整个中水系统水质pH的稳定。

图4 中水系统沿程出水pH值变化

从图5a中可以看出随着废水进一步的处理,废水中的COD值在不断下降,尤其是在调节池和气浮池段,COD值出现了较大幅度的下降,这主要归功于中水系统的前处理端,在反渗透清水处,出现了急剧下降。由于调节池和气浮池本身不具备去除水中COD的能力,这有可能是调节池的曝气设备,让更多的污染物接触到了氧气,导致了COD的下降同时气浮池的混合加药装置,加入了絮凝剂和混凝剂的原因,导致了废水中不溶性的颗粒物质,如泥沙等,在药剂的作用下,被大量的去除,这使得气浮段出水的COD出现了明显的下降。这完全可以由废水中的悬浮物(SS)和浊度体现出来,如图5c和5d所示,气浮池的出水SS和浊度同样出现了剧烈的下降,我们相信正因为不溶性物质的去除,使得COD出现了明显降低。从图5a、c和d上也直接反映出,中水系统的预处理段出水的水质,完全满足预处理的要求,为废水经过反渗透的深度处理打下了基础。有趣的是,废水中的氨氮在中水系统沿程中出现了波动,在气浮池处废水中氨氮含量出现了明显下降,但这之后出现了小范围的上升现象如图5b所示。我们对这个问题进行了深入的研究和讨论,在气浮段和沉淀池段,废水中的氨氮含量出现了增加,这与我们的预期不符,经过中水系统的沿程所有的指标应该均出现下降,这可能是由于在气浮段和斜管沉淀池段,我们的加药系统均加入了聚丙烯酰胺作为了絮凝剂,这导致了废水中氨氮的含量出现小幅度的上升,经过多介质和超滤反渗透之后,微量的溶解在废水中的聚丙烯酰胺被除去,废水中暗淡含量开始下降。同时我们也发现超滤和反渗透段作为废水的深度处理,废水中的氨氮含量并没有出现非常显著的减小,这可能是因为氨氮的检测是检测废水中的游离氨(NH3)和铵根离子(NH4+),它们与水分子大小相同,这使得反渗透膜并不能有效的去除氨氮。

图5 中水系统沿程出水化学需氧量变化a),中水系统沿程出水氨氮含量变化b),中水系统沿程出水悬浮物c),中水系统沿程出水浊度d)。误差棒表示三次测量结果的标准偏差。

上文我们讨论了废水中的不溶性物质对废水各项指标的影响,废水中的溶解性物质同样重要,溶解性物质的去除,对中水系统来说至关重要,同时溶解性物质的去除也是直接反应出超滤或者反渗透对废水深度处理能力的重要体现。如图6a所示,废水的TDS(总溶解性固体)在中水系统中含量逐渐降低,尤其是反渗透的清水,相较于超滤清水出现了指数级的下降,这说明反渗透装置,有效的去除了废水中的溶解性固体。电导率也可以同样反映出废水中的可溶性物质的含量,并且和TDS有着密切的联系,但相较于TDS,废水的电导率在多介质过滤器进入超滤后的超滤清水的电导率出现了上升趋势,这并不符合TDS和电导率的线性关系。这可能是因为电导率既与溶解在水中的有机物和无机物有关,还与水中的离子以及温度有关。同时当溶液中的总溶解性固体含量较高时,TDS可能与电导率呈现非线性关系。[6]但经过反渗透膜过滤后,废水的电导率和TDS均一致的出现了明显下降。

图6 中水系统沿程出水溶解性总固体a),中水系统沿程单元水质电导率b)

废水中的全盐量的去除是我们主要考量中水系统改造是否成功的关键,这是因为中水系统中得到的清水,主要用于关键设备的用水,含盐量不达标,清水就很难回用,也会对这些不具备抗腐蚀的设备造成不可逆的损坏,图3中我们发现,经过反渗透系统的浓缩,浓水中的盐含量达到了较高水平,这说明盐被有效的浓缩了。同时我们在图7中可以看出,反渗透清水中的盐含量极低,几乎接近了“0”,这也与图3形成了相互的佐证,盐确实在中水系统中被分离成浓水和清水,清水直接回用到生产中,形成直接的中水回用,而部分浓水经过特殊的防腐蚀管道,进入生产上的急冷塔作为冷却用水,形成的灰分则进入填埋场填埋,形成最终化的处理,另一部分浓水经过中水系统的最后一环——双效蒸发,在溶质(盐)和溶剂(水)被分离,固体的盐进入填埋场填埋,而水继续被回用到生产中。

图7 中水系统沿程出水全盐量变化

废水是否得到有效的处理,需要的是综合指标和各项参数的达标,而考量中水系统的改造是否达标,需要通过对废水中各类有害物质的去除率进行分析。如图8所示,各项参数中,浊度、SS、全盐量、TDS和电导的去除率均超过了95%,尤其是SS和浊度,在预处理阶段均达到了较高的去除率。系统对COD和氨氮的去除,并没有太过明显的效果,但经处理后的废水依然分别达到了88.57%和88.54的去除率,其原因我们也在上文中加以了说明。

图8 各项指标在改造后的中水系统中各单元的去除率

三、结论

综合各项参数和指标,工废公司的中水系统达到了改造的预期目的,基本实现了整个厂区工业废水、生活污水等的循环回用和处置。在中水系统的尾端引入的双效蒸发设备可以废水回用率接近100%,同时中水系统对废水中的COD去除达到了88.57%,氨氮去除达到了88.64%,全盐量的去除达到了98.20%,SS的去除达到了98.45%,浊度减少了99.25%,TDS降低了97.61%,电导率降低了97.89%,废水经过处理后完全满足厂区生产生活的回用,基本实现了工业废水的零排放目标,极大地提高了企业的经济效益和生态环境效益。

参考文献

[1]胡洪营, 赵文玉, 吴乾元. 工业废水污染治理途径与技术研究发展需求[J]. 环境科学研究, 2010(7):8.

[2]王香爱, 张洪利, 杨珊,等. 工业污水处理技术及前景[J]. 工程技术(文摘版), 2022(2):1.

[3]姜岩, 闻建平, 胡宗定. 工业废水处理新技术与新方法的研究进展[J]. 化工进展, 2004, 23(3):4.

[4]徐南平, 邢卫红, 王沛. 无机膜在工业废水处理中的应用与展望[J]. 膜科学与技术, 2000, 20(3):6.

[5]颜玲. 多效蒸发系统在处理高盐废水中的应用[J]. 工业, 2016(8):00018-00019.

[6]李东伟. 溶解性总固体和电导率关系实验研究[J]. 科技创新导报, 2020(27):82.