(雅砻江流域水电开发有限公司,成都 610051)

[摘 要]针对某电站#6机上导轴承冷却器漏水现象进行原因分析及改进处理,通过分析漏水原因、优化焊接及探伤方法,使该问题得到有效解决。

[关键词]上导轴承;冷却器;漏水;分析处理

[中图分类号] TM734.4 [文献标志码] A [文章编号]XXXX-XXXX-XXXX

0 前言

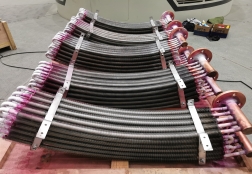

某电站上导轴承油槽内均匀布置5个冷却器,每个冷却器各有1根DN40(φ45×3mm)的供水支管和排水支管,冷却器用水由机组技术供水提供,油槽下方设置DN50(φ57×4mm)的上导轴承冷却器供水环管和排水环管,供、排水支管通过异径三通T(R) 50×50×40B Sch20S(GB12459)的异径三通与供、排水环管焊接固定。上导轴承冷却器供、排水环管及支管布置如图1所示。

图1 上导轴承冷却器

1 问题现象

2021年8月3日,#6机组开机前检查发现上导油槽油混水传感器报警,进一步检查上导油槽油位与注油后相比存在下降的情况。进入转子上方检查上导油槽供、排油管未发现漏油、渗油等情况。将上导油槽内透平油排完后,落下油槽底部盖板,检查发现冷却器总管与法兰连接处焊缝存在缺陷。

图2 冷却器焊缝缺陷

2原因分析

#6机上导轴承冷却器漏水原因为法兰焊缝中间夹有气孔,安装后试运行过程中产生的振动将表层焊缝脱开,从而将气孔暴露造成漏水现象。焊缝气孔的产生一般与焊接应力、运行环境变化、焊接工艺、本体材质等有关:

①焊接应力:该气孔位置靠近法兰与总管的连接焊缝处,在该焊缝的热影响区内,该区域焊接应力较大,焊接过程中、焊接后其内部容易产生微小裂纹、气孔等缺陷,这些缺陷可能随着运行环境变化等因素持续发展。

②运行环境变化:机组技术供水调试过程中,频繁启停机组技术供水泵,上导轴承冷却器在运行中会产生一定的振动、环管内的压力会随着技术供水泵的启停而变化、冷却器内部环管固定不牢靠等因素都会导致原有焊缝缺陷持续发展,最终导致冷却器漏水。

③焊接工艺:现场对拆卸的冷却器打压检查发现,其它冷却器支管与总管的连接处也存在漏水的情况,该缺陷也在焊缝的热影响区内,因此,说明焊缝的缺陷及裂纹是由于材质焊接性能不佳或焊接工艺较差导致。

对到货的#1~#6机组空冷器焊缝进行外观检查,发现冷却器的法兰与总管连接处焊缝、冷却器支管与总管连接处焊缝均存在焊缝成型较差、焊脚过低、焊缝存在明显缺陷等情况。因法兰与总管、支管与总管焊接处空间受限,部分死角位置容易出现焊接不到位,从而形成焊缝缺陷。支管与总管连接处采用的焊接方式为铜焊(焊条为铜锌焊条),铜焊加热温度相对较高,耐蚀性较差,且对过热敏感,锌元素的蒸发容易引起气孔的产生。铜焊加热温度较高以及黄铜与紫铜的不同母材焊接,对焊接人员手艺要求较高,否则焊接过程中容易产生缺陷。

④本体材质:上导冷却器支管采用的为紫铜材质,总管与法兰处采用的为黄铜材质。黄铜具有较高强度、耐蚀性较差、韧性较差等特点。紫铜具有较差强度、耐蚀性较好、韧性较好等特点。冷却器运行过程中存在一定的振动,黄铜韧性较差,在振动的情况下,容易将隐藏在焊缝表面之下的缺陷暴露出来。

综上,分析认为由于材质选型不合理以及冷却器焊接工艺较差,导致在冷却器运行过程中,产生了缺陷,最导致冷却器漏水。

3 处理措施

①对每个冷却器铜管之间的支架进行点焊处理,减小冷却器在运行过程中产生的振动。

②将每个冷却器总管与法兰材质由黄铜更换为紫铜,紫铜的韧性可以弥补安装以及运行过程中产生的振动带来的危害,更好的保护焊缝;在支管与总管连接处加设套管,可以有效避免因空间受限从而造成的焊接死角问题,进一步确保焊缝的焊接质量;采用钎焊代替铜焊,可以在一定程度上降低对焊工手艺的要求,且钎焊加热温度较低,接头光滑平整,组织和机械性能变化小,有效控制焊缝质量;将所有焊缝焊脚提高,确保焊缝更加可靠。

图3 冷却器焊缝缺陷处理

③安装前对所有冷却器的焊缝进行PT探伤,若探伤发现有缺陷,需将缺陷打磨后进行补焊,直至焊缝无问题后再进行安装。每个冷却器安装完成后,按照图纸要求对其进行打压实验(压力:1.05MPa,保压30分钟),确保无渗漏后再进行下一步工作。

图4 冷却器焊缝探伤检查

照上述要求对#1~#6上导冷却器进行处理,从设备本体材质上,增加了设备本体的韧性;将冷却器支管固定支架进行了点焊,加强设备管路的稳固性,减小因设备振动而造成焊缝缺陷暴露的风险;将所有焊缝焊脚提高,进一步确保焊缝质量;更换焊接方式,提高了焊缝整体可靠性;冷却器到货后进行整体PT探伤检查,排除焊缝表面存在的问题;冷却器安装完成后,进行保压试验,确保无渗漏。

4 结语

通过分析#6机上导轴承冷却器漏水原因,对冷却器焊缝焊接、探伤、打压试验等工序进行优化处理,最终保证了机组的安全稳定运行,为同类型电站轴承冷却器漏水分析及优化处理提供了借鉴参考。

[参 考 文 献]

[1] 刘健,黄天寿,黄素满. 龙滩水电站2号机组上导轴承冷却器漏水原因分析及改造[J]. 红水河,2009, 28(2):60-62.

[2] 林家洋.水轮发电机组推力轴承冷却器漏水原因分析及处理[J].福建水力发电,2017,(1):25-26.

[3] 覃涛. 岩滩水电站空气冷却器漏水原因分析及处理办法 [J].红水河,2019,38(6):124-127.