(浙江远程商用车研发有限公司,浙江杭州,311228)

摘要:本文以新能源汽车为对象,以电池包为目标,阐述了电池设计的内容与思路。其中包含电池包结构设计要求,电池包的性能评价内容及参数设计内容;而后阐述了电池模组的设计及电池包的整体设计,并以电池包的尺寸设计为例详细阐述了设计思路。本文论述,注重电池包开发的设计思路,从基本要求到参数设计、再到模组、在到电池包,逻辑清晰,为电池开发提供了一个基本思路。

关键词:新能源;模组;电池包;结构设计

1

前言

目前,油价攀升及国家及国际政策的推动,新能源汽车总体销量节节攀升。新能源汽车主要有直流电驱动汽车(EV),燃油电力混合汽车(HEV)和化学燃料汽车(FCV),其中纯电动汽车是当前的主流。纯电动汽车使用电池作为储能装备单元,并使用驱动电动机作为动力转换装置;其中三电是目前纯电动汽车研发的核心技术。

动力电池包作为整车价格最高、重量比重相对最大的主体,同时也是制约EV车辆续驶里程的核心因素,自然成为整车中设计分析的重中之重。电池包结构主要由箱体、模组电芯、高压控制模块及高压电路等组成。动力电池系统的设计是一个系统工程,不仅包括动力电池模块、电池管理、电池保护等功能的设计,还应包括系统维护以及通信功能的设计。对于电池模块的设计,不仅要充分考虑机械固定结构,还应充分考虑电与热问题。

动力电池系统通常是先由多个电池单体构成电池模块,再根据新能源汽车的需求,串联或并联多个电池模块构成动为电池系统。电池单体通常是指单个电化学电芯,通过一定的机械连接和电连接,将电池单体串联或者并联成具有大电压或者大电流的结构,称之为电池模块。电池模块具有质量小、电压低、便于移动等特点,便于组装成电池系统。动力电池系统除了电池模块、电连接结构以及机械固定结构外还包括电池热管理、电池、电压管理化及电池安全所需的BMS模块,BMS模块常包括电池传感器、控制器以及控制器。

本文主要以电池的设计为主题阐述电池包的设计。

1、结构设计基本要求

动力电池设计,就是根据用电设备的要求,为设备提供工作电源或动力电源。因此,动力电池设计首先必须根据用电设备需要及电池的特性,确定电池的电极、电解液、外壳以及其他部件的参数,对工艺参数进行优化,并将它们组成有一定规格和指标(如电压、容量、体积和重量等)的电池组。动力电池设计是否合理,关系到电池的使用性能,必须尽可能使其达到设计最优化。

电池包是一个机械、电及软件的集合体,动力电池包布置在整车上,受到汽车行驶时的地面激励以及电池在充放电过程中产生大量的热量等一系列问题。所以在纯电动汽车机械结构设计过程中,要满足一下原则[1]:

(1)良好的绝缘性:电动汽车的电池箱的输出电池一般为120V,远高于人体的安全电压,所在设计过程中,要充分考虑电池组与电池箱体、电池箱体与汽车之间的绝缘问题;

(2)减震防撞能力:汽车行驶在颠叛的路面上,这样要充分考虑电池模块在电池箱体中的 固定、电池箱体在汽车上的固定要满足汽车振动、侧翻和防撞的基本要求;

(3)具有良好的散热能为:电池在放电 过程中会产生大量的热量,电池箱体的设计不仅满足抑制电池箱体温度上升的要求,还应使电 池箱内部温度差异较小;

(4)良好的防水防尘能力:电池箱体具 有一定的防水防尘能力;

(5)满足整车的安装条件:电池最大外 形应该满足汽车整车安装的要求。

2、基本参数设计

2.1、评价性能

动力电池性能一般通过以下几个方面来评价:

容量:电池容量是指在一定放电条件下,可以从电池获得的电量,即电流对时间的积分,一般用 Ah 表示,它直接影响电池的最大工作电流和工作时间。

放电特性和内阻:电池放电特性是指电池在一定的放电制度下,其工作电压的平稳性,电压平台的高低以及大电流放电性能等,它表明电池带负载的能力。电池内阻包括欧姆内阻和电化学电阻,大电流放电时,内阻对放电特性的影响尤为明显。

工作温度范围:用电设备的工作环境和使用条件要求电池在特定的温度范围内有良好的性能。

储存性能:电池储存一段时间后,会因某些因素的影响使性能发生变化,导致电池自放电,电解液泄漏,电池短路等。

循环性能:循环寿命是指 二次电池按照一定的制度进行充放电,其性能衰减 到某一程度时循环次数,它主要影响电池的使用寿命。

安全性能:主要是指电池在滥用的条件下电池的安全性能如何,滥用条件主要包括过充电、短路、针刺、挤压、热箱、重物冲击、振动等,抗滥用性能的好坏是决定电池能否大量应用的首要条件。

2.2、设计参数

(1)电池包容量确定:

电池包的容量,可以依据从整车产品定义对于功率及续驶里程的需求,以汽车理论为基础[2],进行计算得到;同时还可以进行Benchmark分析,与竞争对手进行对标分析;另外,汽车设计是一个长期过程,还需考虑技术与产业的发展,电池包的容量的设定需要具有一定的前瞻性。

(2)电压平台的设定:

为了保护电源系统,使控制总线的工作电 流在一定的范围内,需要进行一定的高压设计,这样电机输出的转矩以及功率也会越大,车满动力学性能较好。但是直流总线的最高电压不能过 高,电压应在一定的范围内。国标中推荐的电足等级有120V、144V、168V、192V、216V等。电压平台的选取,还得结合企业的现有车型平台及其资源来判定;另外,电压越高销量会越高,这个也是一个判定条件。

(3)电池包基本参数的设定:

电源系统单体个数:驱动电机电极的工作电压不超过额定电压的120%不低于额定电压的80%,再结合电池单体的标称电压是3.6V(范围是3.2~4.2V之间),这样就可以计算出需要串联的电池个数,则这个三电系统的工作电压范围也就可以定了。

![]()

电源系统输出功率:首先需要计算整车功率需求,这里主要包含驱动电机、空调系统及附件电器能耗,同时需要考虑效率的转换;

电池组:由电压计算出了每组电池的个数,有电池的个数可以计算出每组电池的电量容量;又由整车对于电池容量的需求,可以反算出需要多少个电池组,那么这就是我们所需要的整个电池包的电池单体及电池模组的需求。

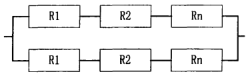

(4)串联与并联的选择:

图1a 串并联模型

图1b 并串联模型

图1 电池模型

由上图所示为常见的两种电池承租模型,一般的,先并联后串联的方式要好于先串联后并 的连接方式。并联电池模块单个电池损坏,不会影响其他电池单元的工作,电池模块的容量会下降。只要合理的设计,并联的电池模块还会提高电池组的可靠性。

王震坡、孙逢春等人通过对比两种串并联方 式的锂电池组发现,采用先并后串的连接方式,电池电压分布较为集中,没有低电压的电池出 现[3]。先串联后并联的方式,电池电压分布区间较大,如果继续使用,将会影响电池电压的一致化 加快电池的损耗。先并联的电池单体可相互的 充放电,对电池的电压具有一定的均衡作用。串并联确定后,依据电池包物理空间大小、电压平台及容量需求,可推导出电池数及电池模组数量,后进行电池包内部布置。

3、电池组设计

由第二章确定了功率需求和电压平台,那么电池包的电流大小也就确定了,依次来计算电池包内部高压导电模块的承受电流能力。

模组设计规则:电池模组的设计须考虑电池系统的冷却、加热等设计,需要结合考虑;电池上任一带电点与模组组合导电部件之间的绝缘阻抗应不低于20MΩ;电池模块之间的连接、机械强度等需严格保证,避免在振动环境下、高低温环境下连接结构的松动、电芯遭到破坏等;避免车辆在颠簸路况、急刹车、转弯、侧翻等情况下电池模块的串动。尽量减轻零部件重量,满足要求下选择成本低的材料;电池模组便于安装,在电池箱体上的安装通常采用不小于M8的螺栓。在电池模组的设计上,考虑电芯在车辆上安装的方向性;通常圆柱电芯最适宜的方向是上下垂直安装(盖帽朝上),次之为平放,电芯前后串动方向与车辆行进方向垂直,最差的为与车辆前进方向一致;软包电芯的安装方向适宜平放,上下安装时需考虑极耳的抗振受力;方形电池的安装方向为上下垂直安装。所有电芯均不允许倒置方向安装。为便于电池模组的安装,电池模组总重量不能超过30Kg。并且设计时要考虑电池模组的吊装。零部件的标准化也是必须要考虑的。

3.1、模组的设计

模组的集流片:作用是承载着电池模组的电流,材料主要是铜;按照铜的最大导电安全电流7A/mm2可校核出模组集流片的面积需求。

![]()

极柱:极柱的设计主要考察电流承受能力(常规开车、启动电流)、安装定位的作用。

传感器:传感器一般是选型开发,选择市面上合适的传感器,并依据电池模组的特点进行传感器的位置布置,同时设定一个传感器对应监控几个电芯。

电池固定:电芯的固定有机械结构固定方式和胶粘的形式,也可以两种形式结合的方式。

3.2、电池包设计

电池包的整体设计,重心包含外廓尺寸、安装结构、电池包材料选取,需要结合整车的结构形式予以确定。

(1)电性能要求:

新能源车与普通车的整体要求是一致的,因为增加了动力电源,额外增加了一些要求。主要增加的是系统内的高压防护和安全问题。设计方面需要满足的要求如下:严格的绝缘要求:任何情况下不能出现触电危险;电池若产生气体,该气体不能与乘客接触;防水、防尘要求;满足车辆侧翻、碰撞要求;管理系统满足EMC/EMI要求;部分车辆要求电池包快速更换;应有泄气装置。

(2)机械设计

电池包机械设计包含如下:电池包尺寸满足车辆装配要求;多方面绝缘性能设计;冷却系统畅通,布局合理;线路设计合理,高压、低压、信号线束分开;固定牢靠,满足车辆振动、冲击等方面的要求,同时电池箱要进行轻量化设计;电池组出现安全问题不能影响其他恶化;电池箱的重量通常在几百公斤,必须考虑电池箱的安装、吊装、装卸与运输,确保电池可以快速固定和脱离车体;要根据电池的布置位置,考虑箱体的强度问题;要考虑电池箱相互串联的方便性,满足快速安全的串联接口形式;要满足现场维修人员能快速对单箱模块的电器元件进行维护;导线的布置及固定,要用扎带禁锢在相应的固定点,必须保证导线的接线端子丝毫不能产生晃动或松动的可能性。

(3)壳体设计:

电池包壳体是容纳和保护电池组的,其结构必须保证在保留最大的容纳空间基础上满足足够的强度。其内部包括电池模块、箱体、连接线束、管理板等。电池包的设计需满足以下要求:满足整车安装条件,包括尺寸、安装接口等;电池箱体与电池模块之间的绝缘,电池箱体与整车之间绝缘;防水、防尘满足规定要求;减少电池包内部使电池产生自放电的可能性;各种接口(通讯、电气、维护、机械)等完全、合理;模块在电池箱体内的固定、电池包在整车上的固定满足振动、侧翻、碰撞等要求;温度场设计合理;禁止有害或危险性气体在电池包内累积;首选标准的规则结构,尽可能避免异型结构;通讯、电力连接部位有必要设计防撞击机构。所有板材、结构件、零部件需选择通用零部件,零部件种类数量的选择以最少为原则。

(4)电池包材料

电池包外壳的材料一般有钢和轻量化材料,而钢材的选取一般选用高强钢,在满足强度的同时考虑轻量化;另外就是选用铝材或镁铝合金,当然也可以考虑碳纤维,只不过碳纤维材料不是普通家用乘用车成本能够承受的。

(5)详细设计:

电池包其他的设计还包括铭牌、标贴、密封等要求,每一项要求还可以继续往下深挖,以尺寸为例说明如下:

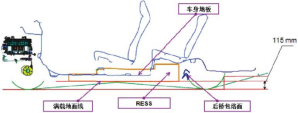

Z向尺寸:电池包离地间隙:在电池下表面有结构件保护的情况下,同时也需要满足以下条件:最大上跳的状态下,电池距离地面需要保证一定的间隙(如图2所示);满载状态下保证具有竞争性的离地间隙;电池包在正向需要有保护;电池包布置不得低于周边车身结构的最低面。

图2电池包离地间隙

电池包厚度也会影响到整车地板的高度,这和整车地板的高度又会影响到人机乘坐舒适性,估还需结合人机工程设定电池包厚度的边界。

Y向尺寸:电池包的Y向尺寸,主要受安装结构和侧面碰撞的缓冲要求而定。特别是GB31498-2021电动汽车碰撞后安全要求法规的发布,对于侧碰和柱碰均有要求[4],因此电池包在整车布置时需要设置合理的安全溃缩间隙,其中侧向碰撞工况尤为苛刻。具体车型要通过CAE迭代分析手段,得出合理的电池到门槛板侧向溃缩距离设计。

X向尺寸:主要受整车长度和前后悬架布置空间所限而框定。

4、总结

设计开发后,需要进行试验验证,试验验证包含虚拟验证和实物验证,虚拟验证对于电池包主要包含强度、耐久、碰撞、热管理方面,实物验证则包含虚拟分析的项目以及环保、腐蚀、电磁干扰、充放电能力以及功能验证等。电池包的试验内容很多,但本文重点不在此,估不做赘述。如上,从电池包设计的基本要求,一直阐述到模组的设计及电池包整体的设计,内容全且思路层层递进。

1

1

文献:

1