湛江众和化工有限公司 广东 湛江 524000

摘 要:为了进一步提高芳烃抽提装置的工作性能,优化装置的经济性,本文对于芳烃抽提装置的改造进行了研究,研究发现芳烃抽提装置的效率主要受溶剂比的影响,溶剂比下降,抽提率也下降,此外目前芳烃抽提装置还存在功耗高的问题需要解决,因此本文基于芳烃抽提装置现状问题进行了采用了新型高效塔盘技术对抽提塔、回收塔实施优化改造,有效提高了装置的工作效率,此外在节能减排上也做到了优化,装置节约2.0MPa蒸汽约3t/h,全年折合标准燃料油2.217t,效益明显。

关键词:装置重整;芳烃抽提装置;工艺改造

1.问题提出

芳烃抽提装置的核心分离设备是抽提塔,该塔的运行工况直接决定了整个系统的能耗和生产能力,抽提塔溶剂用量的大小和塔底流出物流所夹带的非芳烃的多少直接决定了该系统的能耗。因此在芳烃抽提与塔溶剂的用量呈正比关系,当使用越多的塔溶剂,那么处于下游的汽提塔和溶剂回收塔为了分离溶剂、非芳烃和芳烃则需要更多的热量,换而言之汽提塔和溶剂回收塔消耗的能力也在提高。但需要注意的是,塔溶剂的使用量和芳烃抽提塔的进料量呈反比关系,使用量的增大将会降低系统的处理能力。

目前市面上芳烃抽提方式主要为普通筛孔塔盘,对汽提塔和回收塔采用浮阀塔盘。但这种方法存在溶剂比过大的问题,导致塔盘效率比较低,影响系统的工作效率。通常芳烃抽提的塔溶剂占比为3.49,但是在实际的工作当中,塔盘效率却不到30%,溶剂回收塔回流比仅有0.32,所以在传统普通筛孔塔盘模式下的汽提塔和溶剂回收塔盘效率都不理想,一般在60%。

为了解决这个问题,就需要提高芳烃抽提装置的工作效率,对塔盘技术进行革新优化,革新方向在于提高抽提塔盘效率,降低溶剂比,减少溶剂量,从而降低汽提塔所需的热量,提升溶剂回收塔的塔盘效率。最后,在绿色可持续发展背景之下,提高抽提装置的节能幅度,推进绿色工业建设进程。

2.芳烃抽提装置改造方案

提高系统处理效率的关键在于改善抽提塔,提高汽提塔和溶剂回收塔盘效率,降低溶剂量。

2.1抽提塔改造方案

2.1.1筛孔塔盘的改善

为了单位筛孔空间内能够通过更加破碎分散的小液滴,对目前现有的筛孔塔盘进行削薄处理,减小直径大小20%,提高孔率。

2.1.2降液管改善

塔盘的传输主要是通过塔盘相接的轻相上升管,但传统的轻相上升管由于物理状态限制了流动,导致出现中间多而两边少的情况,本次技术改造将传统的轻相上升管革新为多折边形式的升液管,解决了这一传输分布不均的问题,多折边形升液管由下向上向塔壁处倾斜,有效提高了塔盘传质效率。

2.2汽提塔和溶剂回收塔盘的改造方案

在芳烃抽提装置中抽提塔盘的效率受到溶剂比影响,溶剂比在这里指的是溶剂中非芳含量,降低非芳含量则降低了溶剂比,有效降低了汽提塔的负荷,进而提高抽提塔盘效率。因此本设计的改造方案是改造回收塔的内件而不更换内件。具体实施方法为:将塔盘更换为复合孔微犁阀高效塔盘,将丁降液管改为多折边倾斜式降液管,能够增加液体的流程长度,使液体能够在塔盘中均匀流动,增大了气体和液体的分离时间,降低气体和液体夹带的问题,提高塔盘的传质效率。

图2-1介绍了多折边倾斜式降液管的原理图,液体由上向下向塔壁处倾斜,底部为一多折边细长条以使液体流动分布均匀,降液管内肇由下向上沿整个堰长逐渐扩大,使上升气体沿塔盘横向分布均匀。

图2-1 多折边倾斜式降液管的原理图

图2-2介绍了复合孔微型阀,这种结构是将阀孔周边改为由许多半圆孔组成的曲线,形成众多小孔叠加于大孔之上的复合孔结构。当气体流经阀孔的时候,会被分割成多个小气流穿过半圆孔,最终气相的传质面积得到了提高,进而提高塔盘的传质效率。

图2-2复合孔微型阀原理图

3.运行及优化研究

为了检测改进后的装置实际工作能力,对装置进行抽提试验,试验期间抽提装置的平均进料为36.3t/h,原料平均非芳含量为21.4%,芳烃含量平均为78.6%,以上参数均在工业标准范围内,装置在试验期间正常运行,对比改造前后工作效率明显提高,溶剂比下降,且节能水平有所提高。下面具体阐述试验过程。

3.1生产负荷

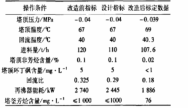

对比改造前后主要表(图3-1和图3-2)可以明显看到,改造后的芳烃抽提装置生产效率得到了显著提升。

(1)抽提塔

对比改造前后的溶剂比可以看到,通过改造溶剂比有效降低到了2.3,塔顶抽余油中环丁砜含量<1mg/L,观察塔顶芳烃含量也降低了0.05%,同时抽提塔返回的非芳烃回流降至10.6t/h,说明经过改造能够有效降低溶剂比,即降低了塔底富溶剂中带的非芳烃含量,在进行全塔分离工作时的工作效率比预计的设计指标高出35%。

表3-1抽提塔改造前后指标对比

图3-2展示了回收塔改造前后的指标情况,观察发现各项指标均高于预计设计值,非芳烃回流降低了0.08%,塔底富溶剂中带的非芳烃含量从1000mg/L降低至76mg/L,且其中的环丁砜含量一直保持在安全含量下。另外本设计的节能性体现在了回流比,前后差为0.145,节约耗能854kW。

表3-2回收塔改造后指标对比

3.2抽余油和油醚性质

芳烃抽提装置主要用于溶剂萃取和抽提蒸馏。溶剂萃取技术能够对比较宽且芳烃含量不高的原料进行加工馏分,而溶剂萃取技术则能够对比较窄且芳烃含量高的原料进行加工馏分。因此本改造设置了两组试验分别检测两个技术的性能水平,第一套装置是96年投产的环丁砜液-液抽提工艺,第二套是2006年投产的石科院的复合溶剂环丁砜抽提蒸馏工艺。

图3-3抽余油和油醚性质对比图

根据图3-3可以看到经过改造之后的装置两套装置均有变化,但第一套装置提高对汽油调和组分的工作效率,达到了对苯、芳烃质量分数的阈值要求;而第二套装置经过经低压石油瞇加氢装置后无法脱除苯环,加氢后含苯质量分数超标,无法满足石油瞇生产需要。因此最终确定了使用中国石化石油化工科学研究院的复合溶剂环丁砚抽提蒸馏工艺。

3.3生产成本

以裂解加氢汽油流量为94t/h作为条件,通过对比装置在燃料气、电、中低压蒸汽等不同燃料下的耗费情况来判断装置的生产成本。在本次试验中设置了三组对比,第一套装置的燃料为中低压蒸汽,消耗的是蒸汽,第二套装置的燃料为二甲苯塔与加热炉,消耗的是燃料气。结果显示第二套装置的成本低于第一套,节能效果更明显。

图3-4不同燃料生产成本对比

3.结论

综上所述,本文概述了目前芳烃抽提装置现状问题,通过研究发现芳烃抽取的核心在于改善抽提塔,提高汽提塔和溶剂回收塔盘效率,降低溶剂量,提高系统处理效率。为了解决这个问题,本文做出作出了以下几点工作:

(1)从抽提塔改造方案、汽提塔和溶剂回收塔盘的改造方案两个角度分别阐述如何设计改造方案,其中在抽提塔改造方案中,提出了筛孔塔盘和降液管改善来提高传质效率的方法。而在汽提塔和溶剂回收塔盘的改造方案中提出了折边倾斜式降液管来均匀液体流动的方法。

(2)通过生产负荷、抽余油和油醚性质、生产成本、长周期运行四个角度分别检测和验证了装置改造后运行的可行性。

参考文献:

[1]杨峰,赵艳艳,朱自新,贺黎明.芳烃抽提装置改造与运行优化[J].石化技术与应用,2021,39(06):438-442.DOI:10.19909/j.cnki.ISSN1009-0045.2021.06.0438.

[2]程正安,唐孟海.芳烃抽提装置节能优化改造[J].河南化工,2009,26(10):40-41+51.

[3]汪学峰.中国石化九江分公司芳烃抽提装置节能改造获成功[J].炼油技术与工程,2008(09):37.

[4].九江石化芳烃抽提装置节能改造获成功[J].化学工业,2008(07):31.