中铁十九局集团第一工程有限公司,辽阳 111000

摘要 结合浙江省重点水利项目台州市朱溪水库工程输水隧洞TBM贯通后,长距离步进经过钻爆段的问题,通过多种出洞方案对比分析,提出改变TBM先出洞后施工混凝土二衬的常规模式,基于混凝土二衬的设计和施工方案调整,提高了TBM步进的安全性,可靠性,步进速度,去掉了顺序施工的等待时间。使合同工期缩短了385天,减少了该项目参与方的成本投入,为项目提前投产使用提供保障。

关键词方案选择;优化;关键技术

1 、 引言penetration

随着我国近些年基础建设的高速发展,在水利水电工程建设、市政管廊工程建设、公路工程建设、地铁、轻轨、高铁工程建设的过程中,逢山开路的地下隧道工程施工方法,逐步由以矿山新奥法为基础的各种钻爆开挖及支护施工方法,向以TBM岩石隧道掘进机为代表的全断面机械化开挖方法转化。TBM经厉70多年的自主研发制造和施工取得了斐然的成绩,施工工艺已基本成熟。但受不同施工环境、地质条件和其他客观因素条件的限制,必然存在传统钻爆法施工与先进的TBM掘进相互交集融合的现象。因此TBM在传统钻爆法施工段落穿越方式(步进方式)和行走的速度(步进速度)也必将成为影响施工总体进度的关键工作。

2、工程概况

朱溪水库工程位于灵江上游朱溪镇,是国家重点水利水电工程建设项目。水库设计库容1.26亿m3。以满足供应台州市南部山区用水、防止仙居县洪涝灾害发生,解决电力不足而兴建。主要包括水库工程和输水工程,输水隧洞(全长28.32km,采用敞开式TBM掘进施工和传统钻爆法施工),其中钻爆法施工入口步进段长0.50km,钻爆法施工出口步进段长3.52km。截断面为圆拱直墙型,开挖洞底宽5.3m,洞高4.95m。TBM掘进施工输水隧洞长度为24.30km,截断面为圆形直径Ф4.0m。使用铁建重工生产的直径Ф4.0m开敞式TBM掘进机设备施工。

3、TBM步进方式调查研究

通过实际调查和考察国内主要相关使用TBM施工的项目,总结出TBM掘进施工与传统钻爆法施工贯通后步进出洞主要有7种方式:

3.1反力架式 依据现场施工条件情况定制能为TBM步进提供支撑动力的反力架,将其固定在主机的尾部,TBM主机的推进油缸作用在反力架上,依靠反作用力提供动力使TBM主机向前移动。[[1]]每前进一个步进油缸行程距离,需要安装一次反力架。反力架的制作成本和安装成本高,对敞开式TBM掘进机步进很难实现。一般适用于单护盾和双护盾TBM掘进机设备,工程实例为“甘肃西固兰州水源地TBM引水工程项目”和“山西引黄TBM工程”。

3.2剪叉式 适用双X型开敞式TBM,剪叉支架分别安装于主机护盾两侧、前机架、后机架、后支撑等部位,剪叉支架将主机支撑离地,依靠推进油缸伸缩向前推动主机,该步进方式剪叉支架数量多,施工工序复杂,安全稳定性差,速度较慢平均每天步进50米,已被淘汰。工程实例为“南疆铁路中天山TBM项目”。

3.3夹轨式 首先在钻爆法施工完成的洞内,浇筑150mm厚的C25混凝土底板,在底板上铺设钢轨,其次在主机底部安装托起主机头部的轨道小车和步进油缸,在轨道上安装夹轨器与步进油缸相连接,依靠夹轨器锁紧装置提供的摩擦力和步进油缸伸缩带动轨道小车上的主机及链接系统向前移动。该方式设备简单,步进速度快,平均每天步进约100米。要求隧道洞内有足够的操作空间,工程实例为“本工程的始发段0.50km钻爆法施工段落步进”就是采用该方法。

3.4轨道小车式 首先在钻爆法施工完成的洞内,浇筑150mm厚的C25混凝土底板,在底板上铺设钢轨,其次在主机下方安装2台带有动力装置的同步电力小车,将主机托起。依靠电力小车行走运输主机设备前进。同步电力小车设备承重力大,动力输出功率高,如同时拖动主机的链接系统配套设备前进会使阻力增大。同步电力小车设备成本高,要求隧洞的操作空间大,尤其是洞顶的净高度要大于电力小车和TBM主机的整体高度,适合明挖、大空间的区段步进。电力小车的动力设备使车身增高,造成稳定性相对较差。但步进速度快,平均每天步进140米,工程实例为“辽宁大伙房水库输水工程”。

3.5坦克式 其原理与轨道小车式相同,使用履带行走装置代替轮轨行走。只适合拖运TBM主机,无法拖动在轨道上行走的主机链接系统配套设备,不适合TBM整体设备一次出洞,工程实例为“重庆轨道交通6号线一期工程”。

3.6滑板式 首先在钻爆法施工完成的洞内,浇筑C25混凝土底板,其次在混凝土底板上铺设钢板大滑板,主机下安装钢板小滑板,小滑板放在大滑板上,依靠两块滑板之间的步进油缸和大滑板与地面的摩擦力差值提供动力,平均每天步进100米。前进时需要起吊设备配合向前移动大滑板。施工工艺较复杂,同样适合只拖运TBM主机,不适合TBM整体设备一次出洞,工程实例为“辽西北TBM引水工程”。

3.7掘进式 首先在钻爆法施工完成的洞内,浇筑150mm厚的C25混凝土底板,在底板上铺设钢轨。其次在主机前端下方安装弧形无动力小滑车,托起主机头部在钢轨上滑行。利用施工完成的钢筋混凝土二衬洞身作为TBM撑靴的支撑面,相当于在无负荷状态下掘进施工。设备简单,成本低廉,TBM整体设备一次出洞,对钢筋混凝土二衬洞身和底板平整度施工质量要求较高。

4、原施工方案选择

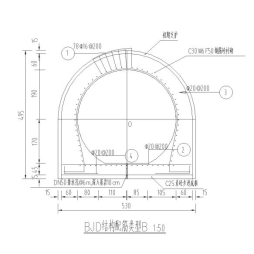

通过分析多种TBM步进方式的优缺点,结合工程的实际情况,由于有本工程进口步进段的施工经验为基础,TBM整体设备能一次出洞,节约出洞时间,TBM贯通出洞步进3.52km钻爆段首选夹轨式的步进方法出洞。TBM掘进与钻爆法施工相结合的常规施工顺序是TBM掘进机首先贯通步进出洞,然后钻爆法施工段钢筋混凝土二衬洞身、底板施工。见原方案网络计划进度图及原施工方案截面图一。

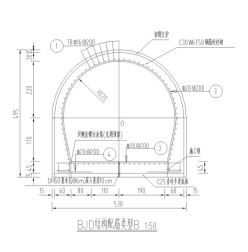

原施工方案截面图一 新施工方案截面图二

5、方案优化

为了满足朱溪水库工程提前下闸蓄水竣工投产的工期目标要求,在满足正常使用功能的前提下,通过各参与建设单位专家的可行性优化研究,形成新的施工方案:

5.1、优化减少混凝土二衬施工厚度,扩大洞径尺寸60cm,将正常一次性施工的钢筋混凝土二衬分成洞身和基础底板两部分施工,钢筋混凝土二衬洞身预埋钢筋链接套筒,使洞内净尺寸达到了4.40mX4.35m。满足直径Ф4.0m开敞式TBM掘进机正常出洞的需要。见新施工方案截面图二

5.2、调整TBM步进方法,由原来的夹轨式步进方法调整为掘进式步进方法。

5.3、调整施工顺序:使TBM掘进与钢筋混凝土二衬洞身施工平行作业。见新方案网络计划进度图。

6、效果分析:

6.1、施工工期对比:

原方案:施工工期较长,钻爆施工完成后,需要等待TBM贯通出洞,待设备完全出洞解体后,才能开始进行洞内的钢筋混凝土二衬施工。总工期:2131天。

新方案:由于钻爆法施工的工期短于TBM的总体掘进时间,钢筋混凝土二衬施工不用等待TBM贯通出洞解体后才开始施工,可以和TBM的掘进平行作业。总工期:1746天。节约施工工期2131天-1746天=385天。

6.2、TBM掘进机步进速度对比

原方案:采用夹轨式的步进方法,平均每天步进约100米。

新方案:利用施工完成的钢筋混凝土二衬洞身作为TBM撑靴的支撑面,相当于在无负荷状态下掘进施工,步进速度取决于TBM驱动油缸的回油速度。步进速度快,平均每天步进可达120米。缩短步进时间5天。

6.3、TBM掘进机步进的安全性、稳定性对比

原方案:夹轨式步进时轨道受力会产生变形和移动错位,安全性、稳定性较差。要求洞底宽不小于5.0m,洞高不小于4.8m有足够的操作空间,便于步进过程中检修、调整。

新方案:采用掘进式步进时轨道只承受主机头部一半的重量,同时能有效的利用撑靴支撑洞壁,可调整前进方向和稳定主机,安全性、稳定性好。

6.4、设备投资对比

原方案:增加安装托起主机的轨道小车和提供TBM前进动力的步进油缸、夹轨器等设备,增加设备投资成本2万元。

新方案:增加安装弧形小滑车托起主机头部,TBM步进不需要增加复杂的设备,增加设备投资成本0.5万元。节约设备投资成本2万元-0.5万元=1.5万元。

6.5、投资对比

原方案:二衬混凝土厚度60cm,混凝土总量 35129.6立方米

新方案:二衬混凝土厚度30cm,混凝土总量 25062.4立方米,减少施工混凝土工程量10067.2立方米,节约施工直接成本费用503.36万元,增加机械连接套筒工程量70404个施工直接成本费用 35.20万元,相对节约施工直接成本费用503.36万元-35.20万元=468.16万元。

6.6、社会效益对比

新方案可以使朱溪水库工程提前1年多投产使用,有效缓解了温岭、玉环等台州南片地区用水难的问题,在防洪减灾,输水灌溉农田提前发挥重大作用,节约了大量的社会经济成本,水库提前发电,解决了台州市仙居县电力供应不足的问题,为台州经济的发展提供了可靠的保障。

7、关键技术控制要点

优化后的新施工方案虽然有很多的优点,但在对一些关键技术的施工质量控制上需要达到下列要求:

7.1、150mm厚的C25混凝土底板垫层的混凝土的强度满足设计要求,表面平整度和高程的偏差达到基础混凝土质量验收标准要求。

7.2、混凝土二衬洞身中心线和高程偏差满足设计要求。

7.3、结构外形尺寸允许偏差:洞身±10mm,高程+30~0mm,结构平整度±5mm。

7.4 TBM出洞时二衬混凝土的强度满足设计要求,最后一板二衬的混凝土的强度不低于15MPa。

7.5、铺设步进轨道与洞身底板中线偏差小于30mm,轨道间距、轨道顶起伏量满足轨道小车行进要求。

7.6、钢轨枕在二衬底板垫层上安装牢固 ,钢轨与轨枕间、钢轨连接板之间的连接螺栓紧固力符合设计要求。

7.7、在钢筋混凝土二衬洞身预埋的连接套筒质量符合设计及规范的要求。

7.8、洞内应清理干净,不应有影响TBM步进的垃圾、工具等杂物,以防造成卡塞主机或者行进轨轮。

结束语:通过实践证明,该优化方案为以后TBM掘进与钻爆法施工的更好结合提出了新的思路,为节约施工工期,降低施工成本,节约投资,提高社会效益提供有力的依据。

参考文献

![]()

[[1]]高勤生. 引红济石隧洞施工技术研究与应用[D].西北农林科技大学,2008.