江苏恒顺醋业股份有限公司

摘要:本文以超声检测技术为关键研究点,以管道为检测对象,提出一套缺陷检测的系统方法。利用超声复合阵列结构获取检测数据,根据回波信号特点的分析,提取出参数特征,分析超声复合阵列中各探头的声束传播特性,计算出各缺陷的特征参数和空间位置信息,达到使缺陷可量化、可视化的目的。

关键词:管道缺陷;超声检测;复合阵列;B扫描

Abstract:This paper mainly takes ultrasonic detection technology as the key points of the research and pipeline as the test object, puting forward a set of defects-detection system method. Use ultrasonic compound array constructon to obtain detection array data, extracting the feature parameters of echo signals, analyzing beam propagation characteristics of each probe in ultrasonic compound array, figuring out parameters characteristic and spatial location information of each defect. And efficiently display the pipeline defects by B scan imaging method, achieving the purpose of making defects visualized and quantitative.

Key words: pipeline defects; ultrasonic detection; compound array; B scan;

在工业企业中管道是重要的能源运送手段,即使是细微的缺陷也能在经济和生态等方面造成巨大的损失。世界上在使用中的输送管道多达数百万公里,其中不低于半数的管道都已有老化问题需要维修。但其前提是能够准确检测出缺陷所在,因此需要研究出一套针对管道缺陷检测的可行方案。超声波检测技术具有操作简单、检测灵敏度较高等优点,被广泛应用于工业检测中。

1 超声检测特点及系统原理概述

1.1超声检测特点

工业上对管道缺陷的超声波检测是利用了其声学特性,在不同材料中会发生反射、折射等传播变化,观察回波的特点判断缺陷存在与否,再结合传播速度可推算出缺陷的位置。具有检测灵敏度比较高、成本较低,穿透性强且对物体无损伤的优点。超声波探伤是以物体内部缺陷为目标,利用超声波在不同材料介质中传播、反射等特性检测出材料中的异常部分[1],穿透力强、安全性强且设备简单,收发器件一般体积较小所以能轻松实现可便携,超声波检测技术是提高产品质量的重要方式。

1.2管道内超声探伤系统原理

超声波发射和接收以水为耦合剂,超声收发探头以不同的角度排列成超声复合阵列在水中对目标管道进行检测探伤。接收到的波形信号采集储存到PC机进行成像处理。三种不同角度的探头对于缺陷检测的原理有所差异,因此分别对三种角度探头的声束传播特性进行分析再研究成像。

超声检测系统在工作时先由电源模块激励,探头在其固定位置上对待测管道发射超声波,由于超声波在遇到不同介质时会发生反射,反射回来的回波信号再由探头接收,经信号采集系统采集处理后存入PC机等待计算机处理,如图1所示。

图1 超声检测流程图

探头发射超声波,接收回波信号,分析信号幅值大小、在时间基轴的位置等参数特性来判断有无缺陷以及缺陷位置。超声波在空气中无法传播,因此常用的方法是探头与待测物件直接接触测量或是浸在水中进行检测。由于与物件直接接触耦合性较差,容易导致探头表面磨损,且受物件形状影响较大,所以本文选择水浸法,它不受其表面粗糙度影响,还可以保护好探头表面不损坏;可接受的测量尺寸范围有较大的弹性;更易与物件耦合,不受物件表面形状影响,灵敏度较高;更易于实现检测的自动化,检测效率高。

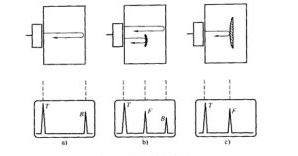

对脉冲反射法得到的回波信号进行分析时,不同的波形对应着不同的情况,如图2所示:

图 2脉冲反射发回波信号分类

图2 (a)中是被测物体内部无缺陷的情况,两个回波幅值分别是物体内壁和外壁反射。图2(b)中显示的是有微小缺陷的回波信号情况,第二个回波信号是缺陷回波,第三个信号峰值对应的是外壁回波。图2 (c)是被测物体有较大缺陷的情况,由于缺陷尺寸较大,探头发出的超声波将被阻挡不能到达外壁因此只有两个信号峰值,在没有标注横坐标刻度的情况下要分辨出它和图(a)之间的区别,可以通过间隔时间结合传播速度计算出回波出现位置对应的物体内部深度,推算出是否出现缺陷。由于超声波信号碰到不同的内部组织时会反射产生回波信号,由此循环往复,因此我们在分析回波信号时往往看到的会有很多个信号峰值,我们只取始波信号后的两个信号回波来研究,第一个回波信号通常是信号到达管道内壁反射得到,而根据计算可以出判断第二个回波信号代表的是外壁还是缺陷。以直探头接收到的管壁回波信号为例,如图3:

图3 直探头接收到的回波信号

前面部分是始波,超声波遇到管道内壁会发生反射,探头接收到第一个信号回波峰值,而后遇到缺陷或外壁也会发生反射,探头接收到第二个信号回波峰值,之后就是不断循环往复,因此我们把信号波形掐头去尾只重点研究采样点数为2800-3600这部分的两个信号回波,根据推算判断第二个信号峰值是是缺陷还是外壁。

图4 截取后的回波信号

由图4中的信号,通过分析与计算可得到第一个回波信号峰值出现的位置是在采样点数为2925处,第二个回波信号的峰值出现在采样点数为3395处,由公式:

| (1) |

可推算出超声波两次峰值信号之间的时间间隔。其中![]() 为采样点数,

为采样点数,![]() 为采样频率。

为采样频率。

| (2) |

超声波在钢中的传播速度为![]() ,我们取的采样频率为

,我们取的采样频率为![]() 。由于是直探头所得信号不需要考虑角度问题,所以通过计算可得

。由于是直探头所得信号不需要考虑角度问题,所以通过计算可得![]() ,由于波形信号是通过肉眼观察的需要考虑一定误差。管壁人工测量的厚度为

,由于波形信号是通过肉眼观察的需要考虑一定误差。管壁人工测量的厚度为![]() ,由结果看来两次回波经过的路程非常近似于管道壁

,由结果看来两次回波经过的路程非常近似于管道壁![]() 的厚度,尺寸基本吻合,所以我们可以认为第二次回波信号为超声波由外壁反射得到,这两个回波分别为内壁和外壁,由于两波之间并未见明显的缺陷回波,所以测量处无缺陷。

的厚度,尺寸基本吻合,所以我们可以认为第二次回波信号为超声波由外壁反射得到,这两个回波分别为内壁和外壁,由于两波之间并未见明显的缺陷回波,所以测量处无缺陷。

2 复合阵列检测系统平台

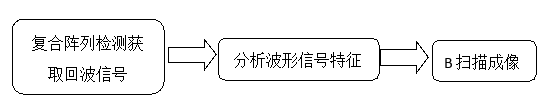

系统采用超声复合阵列技术来准确探测管道内缺陷,三种探头分为六行从三个不同的角度对于缺陷进行探测,再通过数据采集系统进行采集数据、放大信号、A/D转换、数据缓存等最后作为数字信号输入到PC机,通过MATLAB对数据进行成像处理,将每一个探头所接收到的信号波形排列成阵列,根据管壁回波与缺陷回波信号的幅值共性与特性规律,观察并计算判断缺陷存在与否。探头按规律排列,三种类型探头各排列两行,由下往上看,第一圈和第三圈是直探头,第二圈和第四圈是轴向斜探头,第五圈和第六圈是径向斜探头。系统模块图如下:

图5 检测系统模块图

检测系统的组成包括管道试样、超声波收发装置、信号采集系统和计算机四大部分。最终计算机所储存处理的信号都是来自于前端装置采集到的信号。

3 超声收发探头算法

3.1 直探头算法

直探头适合检测在其正下方,且与声束入射方向垂直的缺陷,灵敏度较高,探测深度大且范围广。直探头的算法不需要考虑探头入射和折射角度等因素,因此较为简单。

图6 直探头原理图

由于直探头不需要考虑入射角度问题,根据式(1)和式(2),代入超声波在钢管中传播速度![]() ,即可得到

,即可得到![]() 长度。

长度。

| (3) |

由于探头位置坐标能够确定,得到![]() 值之后在超声波发射垂直方向上加上

值之后在超声波发射垂直方向上加上![]() 和

和![]() 值即可确定缺陷位置。

值即可确定缺陷位置。

3.2 轴斜探头算法

对于裂纹等微小缺陷,直探头检测不到就要结合斜探头去检测。顾名思义,轴向斜探头就是与管道轴线形成偏斜角度的斜探头。超声波发射后经折射、反射接触到缺陷组织后,我们在计算过程中假定波束是按原路返回到探头,由间隙时间、超声波声速、入射和折射角度等已知量可以推算出缺陷位置坐标。

图 7 轴向斜探头原理图

设由A点入射再反射回A点的时间为![]() ,入射角确定为

,入射角确定为![]() ,折射角确定为

,折射角确定为![]() ,探头发射超声波后折射、反射,直到经外壁反射之前的方位都是确定的,可以根据探头坐标得到,缺陷坐标主要是对

,探头发射超声波后折射、反射,直到经外壁反射之前的方位都是确定的,可以根据探头坐标得到,缺陷坐标主要是对![]() 和

和![]() 的求解。

的求解。

| (4) |

可得![]() ,

,![]() ,确定坐标:

,确定坐标:

| (5) | |

| (6) |

3.3 径斜探头算法

径向斜探头就是绕管道中心轴形成偏斜角度的斜探头,它的作用也是与直探头相结合,针对于直探头检测不到的微小的缺陷。与轴向斜探头不同,由于径向斜探头发射到的管道壁是曲面,反射时角度难以确定,因此假定超声波束不经过管道壁反射,只处理经过一次折射后直接返回探头的回波信号。

图8 径向斜探头原理图

如图8所示,探头入射角度以及到管道内壁的距离都是确定的,由内壁回波信号与缺陷回波信号之间的时间差![]() ,则内壁到缺陷的距离:

,则内壁到缺陷的距离:

| (7) |

折射角确定为![]() ,根据勾股定理可以得到

,根据勾股定理可以得到![]() 值:

值:

| (8) |

缺陷相对于圆心的位置已可以确定。

4 方案可行性验证

系统采用超声复合阵列技术来准确探测管道内缺陷,三种探头分为六行从三个不同的角度对于缺陷进行探测,再通过数据采集系统进行采集数据、A/D转换、数据缓存等最后作为数字信号输入到PC机,通过计算机对数据进行成像的研究,根据管壁回波与缺陷回波信号的幅值共性与特性规律进行B扫描成像,观察并计算判断缺陷存在与否。

图9 设计验证思路

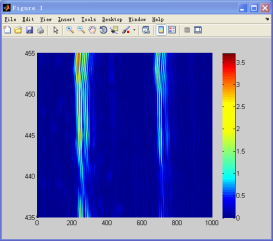

对比B扫描成像结果:

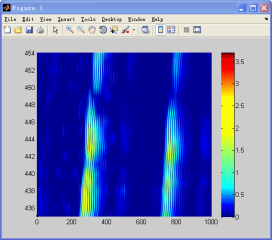

图10 第一圈2个探头对管道长度435-455mm处疑似缺陷成像

从第一圈的两个探头对管道长度坐标435mm到455mm处的B成像来看,未发现明显缺陷,但是在440mm附近管道壁幅值有明显缺口,有可能是缺陷,从内壁回波处就已经出现,对管道内壁进行拍照,可见:

图11 管道内壁实况图

由照片情况来看在管道长度440mm处的确有缺陷存在,由于在内壁之上,从成像图来看并不能计算出缺陷大小。

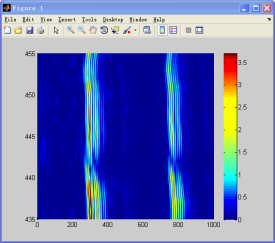

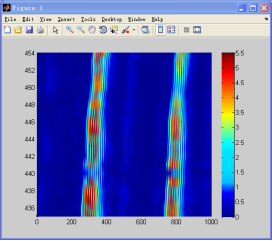

再对第三圈直探头在435mm到454mm处的B成像进行对比:

图12 第三圈2个探头对管道长度435-455mm处疑似缺陷成像

2个探头的图像在440mm和450mm处均有类似缺陷痕迹,实际缺陷从管道长度440mm处一直延伸到450mm处,裂缝的长度在10mm左右。

管道缺陷对工业企业来说是经济和安全的双重漏洞,以我公司空压气管网为例,保守估计全厂区存在30个1mm大小漏气点,按实际年使用时长计算检出修补后节约的经济效益:

RMB年=6.91万元

图13 7bar压力下空压气管网漏洞尺寸与消耗电量对应关系表参考

结语

实验测试证明超声复合阵列系统可有效检测出管道缺陷位置,适用于工业企业老化破损管道探伤,但B扫描成像因其分辨率较低、灵敏度不高等局限性对于缺陷的实际尺寸大小无法精准呈现,后续需研究三维成像等更为有效的成像方式,提高超声探伤系统可视化水平。

参考文献

[1]于大安. 超声检测技术讲座:第三讲 超声波探伤[J]. 控制工程, 1996(3):53-58.

[2]庞勇, 韩焱. 超声成像方法综述[J]. 测试技术学报, 2001, 15(4):280-284.

[3]李小娟, 王黎, 高晓蓉. 超声无损检测成像技术[J]. 现代电子技术, 2010, 33 (21) :120-122.

[4]李恩林, 白殿生, 王宏生,等. 超声波B/C扫描成像系统[J]. 沈阳工业大学学报, 1992(4):30-35.

[5]黄云开, 郑政, 杨柳. 基于MATLAB的三维超声成像及图像处理[J]. 仪器仪表学报, 2009, 30(4):840-847.