金湾发电有限公司,广东 珠海 519050

摘要:本文对某公司600MW汽轮机组低压外缸刚性不足的原因及影响进行了深入分析,并提出了“缸体外侧上部和端部加固+排汽涡壳区域加焊斜撑杆”的方案,从而解决了低压外缸因刚性不足导致的轴承受力不均、轴系振动、汽封漏气等问题。本文的研究能够为如何解决同类型故障提供重要参考。

关键词:低压外缸加固;刚性不足;轴封漏气;轴承振动;轴瓦温度高

中图分类号:TK248;TK269.+1

引言

某司拥有两台上汽超临界600MW中间再热凝汽式汽轮机。其型号均为N600-24.2/566/566型三缸四排汽(高中压合缸)凝汽式汽轮机,上汽制造单批号为B191-2。两台机组于2007年2月投入商业运行。因该机型低压外缸采用钢板拼焊而成,仅在低压外缸内部排汽端设计少量支撑杆,且低压外缸纵横向跨度较大,故其整个外缸的刚性较弱,在受热后易发生较大形变。加之该型机组除前轴承座外,均为座缸式轴承,轴承座易受到低压缸的变形影响,进而导致轴系中心和通流间隙变化,引起轴承受力不均,汽封漏气等一系列故障。鉴于上述问题,该司分别于2020年12月和2021年12月对低压缸排汽端进行了加固,增强了低压外缸刚性,彻底解决了机组热态轴承受力不均、轴系振动、轴封漏气等缺陷。

1低压缸结构及运行情况

1.1低压缸结构

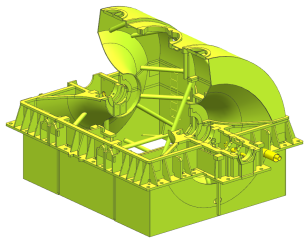

该型机组低压外缸为焊接结构,采用钢板拼焊而成,内部设计有少量支撑杆以增强外缸刚性。其外形及3/4剖面图如图1所示。从图1中可视:外缸上半和下半均垂直分为三部分,并在水平面上分开形成下缸和上缸。安装时使垂直结合面永久连接,因而低压外缸上半可作为一整体。因该型机组采用座缸式轴承设计,低压外缸两端还存放着轴承座,故低压外缸除承担内缸所有部件和凝汽器的重量外,还需承担整个轴系的重量。

图1:低压外缸外形及3/4剖面示意图

1.2机组运行情况

机组自投产以来,因低压缸支撑强度设计偏低,承载较重,随着运行时间的增加,低压缸下沉量不断增大。运行中三、四、五、六号轴承跟随低压缸下沉现象越发明显,造成了以下缺陷:

一是因三、四号轴承下沉量过大,其载荷减轻,从而导致一、二号轴承负载过重,运行中出现轴瓦温度高等问题。其中二号轴承温度最高接近95℃。尤其是在做单侧主汽门活动性试验时,随着调速汽门逐渐关闭,二号轴承轴瓦温度逐渐升高并达到报警值107℃(保护值113℃),导致不能继续进行主汽门活动性试验。

二是运行中随着低压缸下沉,主机轴系载荷重新分配,各轴承受力出现变化。导致部分轴承振动波动大,部分载荷增加的轴承温度高等现象。

三是低压缸轴系下沉后,造成低压缸上部汽封间隙大,下部间隙小。运行中低压缸的效率降低,轴封时常漏汽,进而造成润滑油进水等缺陷。经性能试验测试,其低压缸效率只有86%,比设计值90%低4个百分点。

2 低压缸刚性不足原因及影响

2.1 低压缸刚性不足的原因

因低压缸体积较大(纵向跨度5740mm(前后轴承中心),横向跨度6224mm),设计时为减轻重量,整体采用钢板拼焊而成,内部仅设计少量支撑杆以加强刚性。有研究表明:在机组运行中,因凝汽器真空、汽温、水量等影响,缸体固有频率会与转速接近,从而导致缸体刚性进一步下降,缸体变形,引起一系列问题[1]。

2.2低压缸刚性不足的影响

缸体下沉,座缸式轴承跟随下沉,轴承的动态标高随低压缸的标高变化而变化。运行中,当低压缸两端轴承标高变化时,轴承载荷跟随变化,导致汽轮机轴系各轴承载荷发生变化,出现部分轴承载荷增加,部分轴承载荷降低的情况。具体体现就是轴承的瓦温、振动跟随变化。

其次,当轴承标高下沉后,汽轮机转子跟随下沉,引起汽封间隙发生上大下小的变化,造成汽轮机做功能力下降、轴封漏气等一系列问题。

3 低压外缸加固方案的制定及实施

3.1 低压外缸加固原则

为能有效地制定低压缸加固方案,减小低压外缸变形带来的不利影响,该司前期进行了大量的分析研究工作,并制定了以下原则:

一是为保障机组安全运行及低压缸加固的有效性,加固前需进行有限元分析。利用有限元软件进行低压缸加固仿真试验,不但能做刚性分析,还可以在结构需要变化的时候方便地改动结构,这对结构方案的设计是非常重要的,而且非常适于低压缸加固的优化设计[2][3]。

二是综合考虑排汽缸设计的两大要点,即具有良好的气动性能和具有足够的刚性。增强排汽缸刚性的方法主要是在某些薄弱环节加设筋板、撑管等部件,而这些部件对汽流往往起到阻碍作用,影响排汽端的汽动性能。故此次改造既不能一味追求刚性,也不能过分强调气动性能,二者应综合考虑[4]。

3.2低压外缸加固方案

基于上述原则,初步拟定方案:重点在低压外缸上半外侧进行加固,低压缸内侧仅进行辅助加固。并在这一原则的基础上根据低压外缸的载荷分布特点以及机组的运行情况,每个热力设计方案分四个载荷工况进行进行有限元分析计算。第一载荷工况只添加重力作用,计算低压外缸在自身重力作用下的变形及应力;第二载荷工况只添加真空载荷作用,计算低压外缸在真空载荷作用下的变形及应力;第三载荷工况添加低压排汽压力、环境大气压力以及内缸重量、低压缸做功反力矩以及各个表面的温度及换热边界等载荷,计算 VWO 稳态运行工况下低压外缸的变形和应力;第四载荷工况机组背压取零,其它同第三载荷工况。

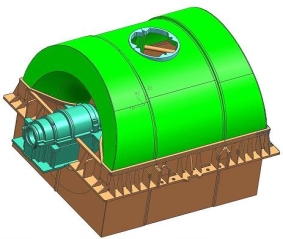

根据有限元计算结果对低压外缸的端部进行加强组合模拟,发现采用“缸体外侧上部和端部加固+排汽涡壳区域加焊斜撑杆”的组合方案(见图2)可最大限度的减少低压缸的下沉量(见表1),且对低压缸排汽端的涡流影响最小。

表1:低压外缸加固方案垂直变形量汇总表

方案 | 未加固 | 缸体外侧上部 和端部加固 | 排汽涡壳区域 加焊斜撑杆 | 组合加固 |

参照点垂直变形量 | -1.006mm | -0.917mm | -0.0883mm | -0.411mm |

图2 低压外缸上半加固方案示意图

根据有限元模拟计算发现:由于低压外缸上下半缸的刚性不同,轴向真空载荷使端部发生向内的倾斜,导致端部垂直位移较大,而由于调端轴承座较长,有转子载荷平衡,所以调端位移远小于电端。上述加固方案的有限元理论分析结果表明,该加固方案可以减少低压外缸垂直方向变形60%左右。

综上所述,选定“缸体外侧上部和端部加固+排汽涡壳区域加焊斜撑杆”的方案可行性强。该方案虽不能完全消除低压缸的下沉,但降低低压缸60%的变形量对机组轴承振动、轴瓦温度均有较大帮助。此外,二号轴承因运行中受低压缸影响,其载荷较大,温度高,为保障本次施工后能顺利进行主汽门活动性试验,还增加了补充方案:将二号轴承轴瓦更换为高熔点乌金轴瓦,高乌金轴瓦的运行温度报警值115℃(原107℃),保护值130℃(原113℃)。

3.2低压缸现场加固实施情况

2020年12月,该司对四号机组进行改造。具体改造情况如下:首先在低压外缸上半的外侧,增加加强筋板,并沿外壁焊接两半圈,每个半圈之间用轴向布置的筋板连接,并在外缸端面焊接径向的筋板,所有筋板成网格状布置,以加强刚性。其次,在低压外缸上半的内部,在各排汽端原布置的支撑杆中间,平行增加3根支撑杆,以加密原支撑杆,增强刚性。加固所需的材料主要是半环性钢板、支撑杆和焊条。外缸加固的同时,将二号轴承轴瓦更换为高熔点乌金轴瓦。

2021年1月,该司四号机组投运运行,其二号轴承运行温度较改造前降低约8℃;运行至今轴封漏气情况未再次出现,各轴承振动运行稳定,未出现异常变化。进行主汽门活动性试验也不受二号轴承耐温性能的限制。鉴于该司四号机组改造后的良好效果,2021年12月该司三号机组也进行了相同的改造,改造完成后取得了同样的效果。

4 结 语

低压外缸刚性不足主要是因其自身体积庞大,纵横向跨度大。当受热应力、真空等因素影响时,其刚性进一步下降。而座缸式轴承因安装在低压外缸缸体上,当低压外缸下沉时易跟随下沉,从而影响机组的轴系标高、轴承受力、汽封间隙等。当上述变化量累积到某一极限时就会造成轴瓦温度高、轴承振动大、汽封漏气等一系列问题。本次对该型汽轮机低压外缸的刚性分析、研究和改造,全面提高了低压外缸关键部位的刚性,解决了以下问题:一是二号轴承运行温度由改造前的最高95℃降至86℃;二是运行中各轴承的振动稳定,消除了改造前运行中部分轴承振动幅值波动大的问题;三是主汽门全程活动性试验时二号轴承温度升至107℃左右时能保持稳定,不再受轴承温度的限制;四是彻底解决了汽轮机低压缸汽封漏气问题,提高低压缸效率的同时消除了轴封漏气问题。

本次改造成功解决了该型汽轮机低压缸刚性不足引起的系列问题,为机组安全、稳定、经济运行提供了保障。此方案亦可为类似问题的其它汽轮机组提供参考。

参考文献:

[1] 李录平,晋风华,卢绪祥,等. 300MW汽轮机低压缸和低压轴承标高变化规律的试验研究[J]. 热力发电,2003(12): 21-24.

[2] 杜连秀,张伟忠. 汽轮机低压缸刚性有限元分析[M]. 汽轮机技术,2005.12(6): 428-429.

[3] 郭祖光,宋显志. 660 MW 等级汽轮机低压内缸加固分析[J]. 电站系统工程 2015.03(2) : 61-62.

[4] 石可重,汪 洋,赵彤军,等. 汽轮机低压缸刚度分析[M]. 汽轮机技术,2001.08(4): 212-214.