重庆工业设备安装集团有限公司无损检测分公司,重庆 400051

摘要:轮毂是车辆的重要部件,对车辆的安全性起着关键性的影响。所以,要保证生产中的产品质量,有必要对生产中零件进行检测。目前常见的X射线检查方式有自动检测和人工检测。大多数厂家都采用人工检测方式进行。该方式主观性较强,但可信度低,且智能化程度较低。而且现有的铸造轮毂自动检测系统工作繁琐,测量速度慢。对几何结构较复杂的轮毂来说,很易产生评价偏差和错误。

关键词:低压铸造,轮毂,X射线,监测系统,现状分析.

一、引言

随着民众生活水平的改善、制造业的蓬勃发展以及交通运输业的高速建设,对车辆的需求量逐渐增大,汽车运输一直是运输业最主要的交通工具。在发达国家,虽然汽车货运占有了其他交通工具的百分之九十以上,但汽车安全性却不如其他交通工具。因轮毂毂质量问题而造成的路面事故也逐渐增多。汽轮毂毂作为车辆的主要部件,对车辆安全性起着关键性影响。目前,车辆轮毂主要是轻,高成形的轮毂均采用了高强度铝合金轮毂,达到了低能源、轻化的要求。在汽车铝合金轮毂的铸造过程中,降低了压铸效率的原因也不少。产品出现气孔缩孔的问题。轮毂如果存在问题,会严重损害车辆的安全性。为保证轮毂的品质,轮毂需要在生产后加以检验。

目前,无损检测技术在汽车行业已经获得了普遍的运用。常见的无损检测手段包括X射线检验涡流分析、超声波检查、磁粉检查等。用来检查汽车铝合金铸造的内在问题,一般使用的X射线成像技术。和其他技术比较,它具备了成像速度快、成本低的特性,能更清晰的表现铸造结构。所以,可以应用于对产品铸造内部缺陷的检查。采用X射线检查,能够更有效判断产品质量。一旦下道工序还没有开始,就能够更准确检测合格产品。另外,通过判断内部缺陷的特点和程度,并进行反馈,可以提高技术参数,从而增加了铸件的生产合格率,可以大大提高公司的产品和效益。

二、低压铸造轮毂缺陷的现状分析

2.1、低压铸造轮毂背景分析

目前,中国大多数汽车制造商使用人工轮毂检测和半自动化设备进行内部故障检测。在半自动模式下,导轨上轮毂的机械运动是自动的,检验员只能通过查看X射线图像来评估产品质量。然后根据X光片和胶片说明书进行评估和测试,以评估产品是否合格。然而,传统的手工检测方法不能保证主观判断的准确性,且受人为因素影响大,效率低。为了满足现代工业对自动化程度的要求,国外对自动检测装置的研究还比较早。由德国yxlon international ray制造。U231在线轮毂检测系统和通用电气公司(GE)轮毂检测系统等,有多台自动X射线设备用于轮毂检查。这些设备现在用作自动轮毂测试仪,代表轮毂x射线检查范围的高度。然而,这些设备的操作复杂且昂贵,每种新型轮毂都需要复杂的教学。同时,测试人员需要高质量的专业知识。作为一台外国机器,如果设备没有及时维修和保养,一旦出现故障,公司的生产就会下降。这些案例充分表明,国外的轮毂检测设备不符合中国轮毂制造商的实际情况。开发一种适合我国国情和轮毂生产企业实际情况的轮毂自动检测装置具有重要意义,中国轮毂自动检测设备的发展将把制造业推向自动化的新水平。

2.2、铸造铝合金轮毂无损检测技术

随着科学技术的飞速发展,形成了以高温、高压、高负荷为支撑的三大主要铝铸轮毂生产工艺。要获得重量轻、机械强度高的铝合金轮毂,必须采用优质的材料、科学的生产工艺和安全可靠的制造设备。为确保轮毂的可靠性和安全性,必须在不损坏轮毂的情况下对产品进行测试,对于铸铝轮毂的材料和制造工艺,无损检测技术主要是X射线在线检测。

2.3、基于动态阈值的轮毂铸件缺陷分割

汽车轮毂铸件结构复杂,厚度不同,缺陷类型不同。在考虑实时在线检测要求的快速复杂阈值分割算法的基础上,将基于ROI范围的动态阈值分割算法应用于铸造轮毂缺陷的分割。首先,对X射线图像进行两次动态阈值分割,选择感兴趣区域进行分割,得到高阈值和低阈值的分割结果。该方法基于实时在线检测,减少了错误检测的可能性,实现了完全分割。

图像分割,图像分割技术根据图像的颜色、纹理等特征将图像划分为特定的区域,将感兴趣的目标区域划分为若干段。基于边缘检测的分割方法主要确定图像中缺陷的边缘像素,然后将这些边缘像素组合成缺陷的轮廓。最后,根据边缘轮廓对缺陷区域进行分割。这种分割方法易于实现,原理简单,但对噪声敏感,边缘位置不准确。边缘检测算子主要用于基于边缘检测的分割算法中。由于图像由一系列像素组成,因此它属于离散数据。

三、X射线检测系统的原理

3.1、X射线缺陷检测系统的工作原理

W.R.E.THUNDER3 X射线缺陷检测系统的X射线屏试验室是完全独立的,因此不需要任何其他安全屏蔽,适合安装在任何工作区域,X射线屏试验室的入口位于入口。检查窗位于X射线屏检查室的一侧,便于监控和检查。3-X射线故障检测系统具有高效可靠的定位结构

,两台独立电机驱动四个定位齿轮箱360°旋转,轮毂旋转时夹紧轮毂;轮毂定位时间严格控制在2秒以内,提高了检测装置的使用寿命。定位机构的行程可以适应轮毂的不同几何尺寸。

X射线检测驱动机构采用5轴驱动装置代替现有的C臂结构,驱动dxri系列探测器以不同角度检测轮毂中心,确保X射线源和探测器的准确定位。Dxri系列平板探测器采用Bosello技术。通过数字传感器和专业数据采集卡,可以快速、准确地识别枢纽的所有图像。数字传感器可以每秒捕获30帧的序列和图像。此外,dxri平板探测器还具有自动降噪功能,可有效消除信号干扰,屏幕图像增强用于防止系统的信息失真。

高压发电机电压控制范围,电流0.30mA,最大功率640w。此外,基于工业计算机控制的xrr420工业图像识别系统,方便了检测人员的操作。为了实现执行机构和系统的故障诊断,通信数据通过RS232数据线连接到PLC。安装摩托车识别软件(AWI)、CCT图像传感器(1000)×1000分辨率摄像头来检测轮毂轮廓。使用12位GPU,结合FFT算法和有效的滤波技术,将图像离散化,与数字图像数据库中心相比,可以快速准确地实现笔划模型识别。visualfaris自1994年成立以来,已经完成并改进了多次,实现了连续可靠的图像自动分析。首先,通过编程,软件可以快速识别轮毂内部缺陷的位置和几何尺寸(图像照片可以以以前的BMP、JPEG、GIF或TIFF格式保存)。同时,软件提供的图像放大功能可以帮助操作员检测错误。本实用新型减少了自动检测装置在检测过程中产生的误判,操作者可以根据自己的经验判断行程是否浪费。

3.2、X射线检测轮毂缺陷影像特征

图1是分离半径的示意图。图像分离性能是指图像密度变化的范围。密度偏析和共晶偏析是两种主要的偏析类型。密度分离是由沉积在液化线上的颗粒聚集形成的。在熔融金属凝固过程中的共晶分离过程中,一些缺陷或不连续被附近残留的共晶液填充,形成高密度冷凝区。

图1轮辐偏析示意图

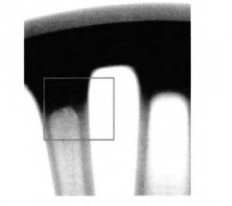

图2为轮毂法兰裂纹示意图,你可以看到黑色的曲线或线条,细长的末端和密度降低,。裂纹的定义取决于裂纹的宽度和深度以及裂纹表面与光线之间的角度。

图2轮毂法兰盘裂纹示意图

3.3、X射线缺陷检测系统伪缺陷的辨认

W.R.E.THUNDER 3X射线辐射故障检测系统提供全自动运行模式和半自动运行模式,识别虚假缺陷需要ZfP方面的丰富经验。例如,连接到轮毂表面的铝可能会在图像中产生阴影和误解,操作员可以根据积累的测试经验快速识别类似错误。

四、小结

X射线检测系统实现了轮毂铸造误差的自动检测,用于工业生产。然而,由于系统的复杂性,需要对其进行优化和改进。轮毂制造商的业务量很大,需要每天不断测试轮毂铸件和机器。轮毂检测系统也会打开。需要进一步研究,以确保系统长期稳定运行。为了提高人机交互能力,有必要对软件界面进行优化。同时,工业计算机配备平板探测器、PLC、摄像头等,而且硬件连接太多。有必要优化线程,释放资源,加速系统运行,提高效率。

参考文献:

[1] 刘德超.压铸生产工艺技术与质量验收标准规范实务全书[M].安徽:安徽文化音像出版社,2018.

[2] 董选普.铸造工艺学[M].北京:化学工业出版社,2019.

[3] 李喜孟.无损检测[M].北京:机械工业出版社,2019.

[4] 刘贵民,马丽丽.无损检测技术[M].北京:国防工业出版社。

[5] 焦腾云,王明泉,张俊生,郭智杰,王玉.轮毂高动态X射线图像分层色调映射算法[J].测试技术学报,2019,33(05):412-417.

[6] 焦腾云,王明泉,张俊生,王玉.基于小波分析和伪彩色处理的轮毂图像增强[J].自动化与仪表,2020,35(01):47-51.