陕钢集团汉中钢铁有限责任公司 陕西 勉县 724200

摘要:针对中间包浇注中高碳钢过程,产生水口絮流的异常情况,类比同型小方坯连铸过程水口絮流堵塞原因及处置措施,分析水口絮流机理,结合生产实际,采取合理的工艺优化,促进钢中Al2O3类夹杂有效去除,达到洁净化钢水、改善可浇性的目标。

关键词:絮流;中高碳钢;夹杂物;可浇性

1.前言

连铸中包水口絮流是目前钢铁企业面临的共性问题,不仅影响生产节奏、产量、连铸坯质量,甚至影响成品质量的优良。因此降低钢水夹杂物、钙处理、分钢种造渣(精炼)、保护浇铸等技术在生产中得到了广泛的应用。近年来汉钢公司逐步开发了以硬线、YL82B为主的中高碳钢。随着产量的增加和原料条件的变化,在生产中钢水可浇性差导致絮流事故频发,影响正常生产节奏和产品质量。经分析研究工艺关键点,找出絮流主要原因,优化后钢水流动性良好,实现了多炉连浇,大幅度提高了生产效率及产品质量。

2.工艺路径

目前,汉钢公司主要工艺路径为:“一罐制”铁水 → 120t顶底复吹转炉→ 120t LF精炼炉→ R10弧形连铸机。

3.中间包水口絮流机理

中高碳钢为典型的非铝镇静钢,在转炉后脱氧合金化采用硅锰预脱氧,硅钙终脱氧的工艺,其形成的夹杂物多为硅酸盐及二氧化硅、氧化锰。在炉后出钢过程中在钢渣混冲条件下大部分夹杂相互碰撞长大,而上浮进入炉渣,部分小颗粒夹杂滞留钢中。在精炼环节进一步脱氧合金化导致大量内生夹杂物产生,它们滞留钢中,经精炼炉氩气搅拌上浮被炉渣吸附,未来的及上浮的形成钢中夹杂。

水口絮流原因众多,其中高熔点絮流物吸附水口内壁[1],导致钢水通道堵塞是一种常见的形式,较其它絮流形式难控制。生产小方坯,连铸普遍采用定径水口,同时定径水口直径小,钢水中溶解铝很容易被大气氧化生成高熔点的AI2O3,粘附在水口处,导致结瘤,影响正常浇铸。因此连铸定径水口对钢中酸溶铝含量有严格的要求,一般[AI]s≤60ppm。钢中铝含量是由转炉脱氧合金化及精炼过程合金带入钢液中的,一部分在脱氧合金化过程发生氧化反应生成AI2O3,大颗粒上浮进入炉渣,小颗粒留钢中形成夹杂;另一部分酸溶铝在浇铸过程因二次氧化,增加絮流的可能,AI2O3无规则的形状在浇铸过程吸附在水口壁,或与钢中其它夹杂物反应生高熔点铝镁尖晶石及复杂物相,堵塞水口,造成水口絮流事故。如何控制三氧化二铝的含量成为解决问题的关键。

4.絮流原因分析

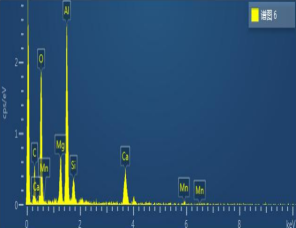

对YL82B生产过程换下絮流水口进行了扫描分析,如图1、2所示。

对YL82B生产过程换下絮流水口进行了扫描分析,如图1、2所示。

图1 絮流水口能谱分析 图2 絮流水口扫描电镜分析

表1 水口絮流物成分

元素 | C | O | Mg | AI | Si | Ca | Mn | 总量 |

Wt% | 25.30 | 46.09 | 4.58 | 16.05 | 2.38 | 4.73 | 0.86 | 100.0 |

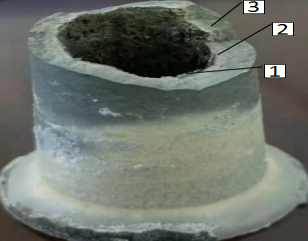

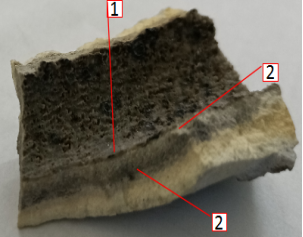

从分析结果看,絮流物物主要以AI2O3为主,带少量氧化猛、氧化钙,氧化镁、无高熔点硫化钙。部分AI2O3与其它氧化物形成铝镁尖晶石等絮流物,附着在水口,使钢流通道变窄,发生絮流。现场絮流水口实物见图2和切面图3

图2 图3

从实物图分析,絮流物存在明显的三层结构,内壁至水口本体依次为:1,为疏松的AI2O3附着层,表面呈灰白色,结构疏松,有部分金属球,与钢水直接接触。2,为AI2O3致密层,紧靠第一层,为网状AI203,为浅白色。3,为脱碳层,在耐材内侧,成灰色,致密层和脱碳层为中间包水口与钢水反应的结果。

在浇铸过程中钢水中的二氧化硅、氧化锰沿着通道内壁进入浸入式水口后,与浸入式水口机体中的碳反应成为脱碳层,生成富含硅锰的铁珠,增加水口表面粗糙度[2]。水口成分是以C为骨架富含Al2O3的耐材(见表2),而基体残留的Al2O3,与钢液中Al2O3进行碰撞、吸附形成网状Al2O3致密层。由于钢液中Al2O3不断和水口内壁的Al2O3进行碰撞吸附,水口中的碳不断扩散到水口内壁生成铁珠,从而形成含铁珠的Al2O3絮流物,同时钢中氧化镁与Al2O3夹杂相互作用形成铝镁尖晶石,附着在水口表面生成以Al2O3为主,带少量复杂物相的疏松层,使水口通道变窄,最终堵塞水口。

致密层和脱碳层的厚度及影响远不能达到堵塞水口的程度[2],疏松Al2O3附着层主要是通过吸附钢水中的夹杂物形成的,是水口絮流的主要根源。因此严格控制钢中Al2O3的形成及含量,提高钢水洁净度。

表2 中包上下水口成分(%)

名称 | AI203 | C | ZrO2 | 显气孔率 | 体积密度 |

中包上水口 | 73 | 5 | 5-10 | 6-9 | 3.2 |

中包下水口 | 70-75 | 5-10 | 5-10 | 6-9 | 3.06-3.18 |

5.关键工艺优化

从前面分析结果可知,有效控制钢水中Al2O3及氧化夹杂是减少絮流发生的关键,因此对中高碳钢,每个生产环节进行细致检验,确定实际生产中影响钢中Al

2O3夹杂物的产生与排除、制约钢水流动性的因素。从脱氧工艺、精炼渣碱度、钙处理、精炼软吹时间、保护浇注等方面进行了优化,改善钢水流动性。

5.1脱氧合金化

汉钢公司转炉脱氧合金化采用硅锰预脱氧,硅钙终脱氧的工艺,通过中间样分析发现合金带入钢水中的铝含量达20ppm。当钢水达LF炉后,进一步脱氧合金化,在精炼炉钢水中铝含量增加量至40-60ppm之间波动,明显铝含量已经达到了小方坯控制铝含量的上限(小于60ppm)。为了有效控制钢水铝含量,实现无铝脱氧,对脱氧合金铝含量进行了严格的控制,采用低铝硅锰及硅钙合金,从源头上控制钢中铝含量,避免在脱氧合金化或浇铸过程二次氧化形成Al2O3内生夹杂,影响钢水可浇性。

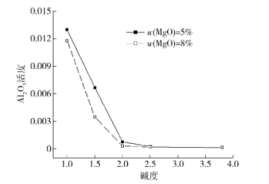

5.2精炼渣碱度

精炼渣冶金功能主要体现在去除有害元素、脱氧、吸附夹杂物等方面,现LF炉精炼渣碱度为2.3-2.6之间,此碱度范围内的精炼渣吸附夹杂能力差。精炼渣碱度与夹杂吸附能力关系[3](见图4),从图上可知道碱度控制在1.0--2.0范围时,Al2O3活度降低了近两个数量级;当碱度从2.0增加至2.5时,Al2O3活度降低幅度变小,从2.5增加3.0时相对应的活度变化平缓,结合精炼炉脱硫的效果,设计精炼渣碱度为2.5-3.0,此碱度精炼渣吸附夹杂的能力强、脱硫效果明显。同时对渣料配比进行了调整,在精炼炉取消预熔渣的使用,将石灰和萤石比例控制在3:1—5:1范围内;精炼石灰分三批加入,第一批在转炉出钢过程加入,占总渣料的1/5,第二批进站后加,占总渣料的1/5,第三批为LF炉第二次加热时加入,占总渣料的1/5。合理配置加料批次,有利于快速成渣、便于精炼炉调整、白渣保持时间长。

5.3氩气搅拌及软吹时间

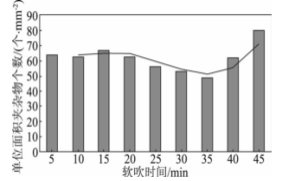

精炼过程夹杂物主要为内生夹杂,尺寸较小,在钢包吹氩条件下钢中固态夹杂物的去除主要依靠氩气泡的浮选作用,即夹杂物与小气泡软在氩气搅拌条件下相互碰撞,粘附在气泡壁上,聚集长大,随气泡上浮被炉渣溶解吸收。吹氩过程合理控制吹氩强度,控制不当发生卷渣,夹杂物重新回到钢液中,过小效果不明显,吹氩效果应以钢液不裸露,液面微微波动为准。钢水中Al2O3与钢液表面张力较大,浸润角度为140°,较其它氧化夹杂上浮速度快。夹杂物随软吹时间的变化关系[4](见图5),从图中看出软吹时间在30-35min时单位面积内夹杂物的数量明显降低,考虑到现汉钢生产节奏不适合30-35min的软吹时间,选择符合生产条件的20-25min的软吹时间。

图4 碱度与AI203活度关系 图5 软吹时间与夹杂物关系

5.4钙处理

为防止AI203堵水口以及对钢材质量产生不良影响, 精炼工序对钢水进行钙处理,钙与钢中AI203发生反应形成低熔点夹杂,在浇铸过程为液态不堵塞水口,从而改善钢水可浇性。钙处理效果受到喂丝速度、喂丝量的影响。目前钙的吸收率仅为10%,钙铝比0.012-0.14控制,从絮流水口成分分析看,未达到良好的钙处理效果。

从CaO-AI203二元相图中看出,随着喂钙线量的增加反应生成物顺序为从左到右转变:AI203→CaO·6AI203→CaO·2AI203→CaO·AI203→12CaO·7AI203→3CaO·2AI203→CaO。[5]在炼钢条件下12CaO·7AI203为液态,钙处理主要是为了尽量把固态AI203转变为液态的12CaO·7AI203,夹杂物中ω(Ca)/ω(AI)=1.27。为提高钙处理效果现将喂钙线速度调整为5-6m/s,钙铝比控制在1.27。

6.工艺优化效果

通过以上工艺关键点的优化,有效改善了钢水的流动性,钢中铝含量控制在≤40ppm,精炼渣碱度控制在2.5-3.0,软吹时间保持在20-25分钟,促进AI203夹杂的上浮去除,在连铸工艺采取全程保护浇注,避免钢水中铝二次氧化导致絮流的发生,从根本上杜绝了生产过程絮流事故的发生,控制拉速稳定在1.8-2.0m/min。实现单浇次中包多炉连浇顺行,拉速无大幅波动,水口表面无絮流物。

7.结论

(1)水口絮流的主要原因是钢中AI203未得到充分的去除,从原料开始严格控制铝含量,避免在钢水脱氧合金化过程或浇注过程二次氧化生成AI203夹杂,因此,应控制钢中铝含量≤40ppm。

(2)在精炼过程合理调整炉渣碱度,提高精炼渣吸附脱氧脱硫夹杂物的能力;控制软吹时间20-25分钟,保证夹杂物充分上浮而被炉渣溶解吸收。

(3)通过喂丝工艺参数的调整钢中钙铝比控制在1.27,保证钢中AI203夹杂物转化为液态12CaO·7AI203。

(4)在连铸过程采用全程保护浇注,避免钢中酸溶铝二次氧化,影响钢水流动性。

参考文献

[1] 苏小利,王德义,等.连铸水口堵塞、絮流原因分析及预防措施[C],第十届中国钢铁年会暨第六届宝钢学术年会论文集. 2017

[2] 吴雄,杜晓建,等.连铸中间包水口堵塞机理及改善措施[C],全国冶金工艺理论学术会议. 2005.11.

[3] 丁宁,包燕平,等.82B硬线钢精炼渣和夹杂物研究[J],北京科技大学学报.2021(08).

[4] 洪军,石磊,等.82B钢精炼处理后软吹时间对夹杂物行为的影响[J],钢铁研究. 2013

[5] 吴宝国,郝团伟.南钢钢液钙处理的研究[J],安徽工业大学学报.2011(02).