(1安徽尚德科技有限公司,合肥 230000 ;2江苏金坛汽车工业有限公司,常州 213000)

摘要:本文针对传统转盘轴承结构在海水介质中工作存在密封和润滑困难、易发生接触应力腐蚀、不易维修更换等不足,结合海洋工程对大型旋转支承结构的需要。根据特大型镶嵌式轴承的具体结构优势,确定设计变量和约束函数,建立轴向镶嵌块和径向镶嵌块的参数优化设计模型;运用数学优化工具箱对优化模型进行求解,使目标函数达到最优。最后通过有限元分析对优化结果进行相应处理,确定最终结构以及分布参数,并进行校核。

关键词:自润滑滑动轴承;镶嵌块结构;优化设计;有限元分析

中图分类号: TH133.3;O313.7 文献标志码:B 文章编号:

Optimization Design and Checking of Extra-Large Inlaid Distribution Bearing Structure

Xu Bin1,Li Chengming2,Zhang Chun1, Sun Peng1

(1 Anhui Shoulder Science&Technology co.,Ltd. Hefei 230000,China;2 Jintan Jiangsu Automobile Industry Co., Ltd.Changzhou 21300,China )

Abstract:The traditional slewing has been some disadvantages, such as difficult to seal lubrication in seawater, easy to contact stress corrosion, difficult to replace and maintain and so on. In the paper, based on the specific structure design variables and constraint of inlaid bearing, the axial and radial mosaic block parameter optimization model are established, and the optimization model is solved by using mathematical optimization toolbox for the objective function. Then the final structure size and the distribution parameters are determined, and it is checked by the finite element analysis.

Keys:slewing bearing; mosaic block structure; optimization design

某海洋工程需要回转中心线水平安装的特大型转盘轴承实现承载与回转功能,转盘轴承长时间浸泡在海水中运转,径向承受较大竖向载荷,并且轴向同时受载荷作用。传统转盘轴承结构在海水介质中工作会存在密封和润滑困难、易发生接触应力腐蚀、不易维修更换等不足[1-3],因此本文提出了新型转盘轴承能够满足海洋环境下的服役工作。

新型转盘轴承是在轴承内外圈之间采用了自润滑材料镶嵌块,因此本文运用优化与有限元方法对转盘轴承装置所需镶嵌块结构分布进行优化设计与校核。

1镶嵌块结构及分布优化模型的建立

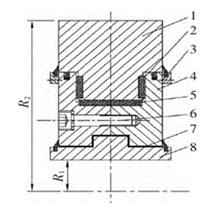

某支撑结构的整个回转装置采用轴向双列镶嵌式自润滑滑动轴承支撑形式,镶嵌式自润滑轴承截面结构形式见图1。本文提出的轴承在轴承内外圈采用耐海水腐蚀的双相不锈钢,并在其之间镶嵌自润滑材料(改性聚四氟乙烯),可避免金属直接接触产生应力腐蚀破坏,以实现海水环境下的长期回转功能。

1-轴承外圈;2-轴向镶嵌块;3-防尘密封;4-轴承内圈;5-径向镶嵌块;6-螺钉;7-橡胶垫;8-轴承支座

图1镶嵌式自润滑轴承结构图

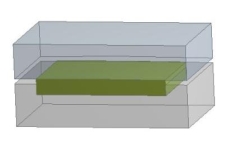

轴向镶嵌块厚度为15mm,经计算轴向镶嵌块周向均匀分布60个,相互间隔6°,镶嵌在轴承外圈两侧面,呈对称均匀分布,镶嵌深度10mm,如图2所示。

(a)轴向镶嵌块

(b)径向镶嵌块

图2镶嵌块结构

径向镶嵌块为一面带有弧度的方形块结构,带有弧度的一面与轴承外圈内表面接触。径向镶嵌块结构尺寸参数有轴向长度L、周向宽度B、弧度半径R,最大厚度为15mm。

1.1 目标函数及约束条件

在限定的区域、给定的临界PV值条件下,希望轴承径向受载变形最小,所以轴承内圈镶嵌块安装槽去除材料体积应最少,因此选择安装槽的总体积作为目标函数,求其最小值。

取设计变量X=[x1,x2,x

3],x1表示镶嵌块轴向长度L;x2表示镶嵌块周向宽度B;x3表示90°范围内径向镶嵌块的数量z。边界条件:(1)径向镶嵌块的尺寸条件;(2)径向镶嵌块周向分布数量条件;(3)径向镶嵌块所受力;(4)临界PV(MPa·m/s)值约束。

1.2 运用数学工具对优化模型求解

运行参数得出径向镶嵌块结构以及分布的参数优化模型为:

目标函数:![]() (1)

(1)

径向镶嵌块安装在有限的空间内,镶嵌块轴向安装空间最大为176mm。由于侧面装有摩擦副,存在一定间隙,间隙宽为5mm,所以轴承内圈内表面宽度为166mm,径向镶嵌块长度应小于轴承内圈内表面的宽度166mm(留有一定的空间,取空间大小为L/25)。镶嵌块宽度不宜过大,取宽度小于3L/4。

因此,L+L/25≤166,即1.04L-166≤0;B≤3L/4,即B-0.75L≤0。

得边界条件(2)(3):

![]() (2)

(2)

![]() (3)

(3)

镶嵌块的填充量应保证两镶嵌块之间的间隙不小于一定的值,取间隙不小于B/5。

得安装槽间隔限制约束(4):

![]() (4)

(4)

径向镶嵌块所受的力:

轴承径向镶嵌块表面最大滑动线速度82mm/s,此速度下的临界PV值为0.373MPa.m/s,最大压力为4.538MPa·m/s。轴承外圈承受荷载为F,根据轴承变形关系和镶嵌块承受载荷与变形量关系可求得镶嵌块承受载荷最大值F1(F1为轴承最顶部镶嵌块承受荷载)为

![]()

镶嵌块与轴承外圈接触表面压力:

![]()

整理得约束函数(5):

![]() (5)

(5)

运用数学优化工具及fmincon函数,采用内点算法(Interior point)求解。

运行结果:X=[159.615,119.712,20.743]

![]()

为了便于加工制造,对计算结果进行圆整,并进行校核,最终优化结果为X=[120,160,21]。

2 基于有限元方法对优化结果校核

在实际工况下,轴承内外圈都会发生相应变形,并且轴承外圈局部微小非协调性变形会引起径向镶嵌块受偏载作用明显,同时也会引起径向镶嵌块与轴承外圈接触表面压力增加,偏离相应位置镶嵌块所受压力值,因此需要进行轴承内外圈变形对各位置镶嵌块表面压力分布的影响分析,以进一步确定设计参数。

2.1 径向镶嵌块表面压力有限元方法的修正

2.1.1 镶嵌块表面载荷的分布

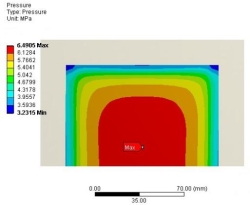

模型用带有凹面弧度的方形块代替轴承外圈,带有安装槽的方块代替轴承内圈,并采用1/2模型进行有限元分析。有限元分析模型如图4所示。

图3径向镶嵌块接触表面压力分布有限元计算模型

确定载荷、约束条件及接触对,经模型运算分析获得求解结果。图4所示镶嵌块上表面接触压力分布图。

图4 镶嵌块上表面接触压力分布图

2.1.2 对理论优化结果的修正

通过有限元方法发现径向镶嵌块表面压力呈现中心区域大,边缘区域小的分布趋势,接触压力值与理论计算数值存在差异。表1列出了不同载荷下理论值与有限元计算的表面压力结果,其关系曲线如图5所示。

表1 各载荷步下理论值与有限元计算值结果

载荷步 | 载荷(N) | 理论值(MPa) | 有限元计算值(MPa) |

1 | 5397.085574 | 0.5622 | 0.6492 |

2 | 10794.171150 | 1.1244 | 1.2983 |

3 | 16191.256726 | 1.6866 | 1.9468 |

4 | 21588.342302 | 2.2488 | 2.5958 |

5 | 26985.427878 | 2.8110 | 3.2449 |

6 | 32382.513454 | 3.3732 | 3.8941 |

7 | 37779.599030 | 3.9354 | 4.5432 |

8 | 43176.684606 | 4.4976 | 5.1924 |

9 | 48573.770182 | 5.0598 | 5.8342 |

10 | 53970.855758 | 5.6220 | 6.4905 |

图5 有限元计算值和理论值关系曲线

由表1和图5可知,理论计算结果和有限元分析结果存在偏差。镶嵌块变形造成接触表面呈现非均匀承压状态,在镶嵌块中心区域产生较大压力。由图5可知,有限元计算压力值基本上为理论计算值的1.154倍,需通过增加径向镶嵌块的数量,增加径向支撑面积以达到使接触压力减小到许用压力以下的目的。理想状态下径向镶嵌块数量理论优化最小值为20.743,经有限元方法修正得出径向镶嵌块数量最小值为23.935,故选取有限元校核尺寸X=[160,120,25]。

2.2 轴承径向镶嵌块周向分布参数校核

2.2.1 有限元模型建立

在保证准确度和计算精度的前提下,对分析模型进行如下简化:不对轴向镶嵌块进行建模;省略掉螺栓以及螺纹的模型建立;将轴承内圈看成整体进行计算,采用1/4模型进行轴承建模[4-7]。

轴承整体结构采用耐蚀双相不锈钢,镶嵌块采用改性聚四氟乙烯,与轴承内圈绑定接触(Bonded)。

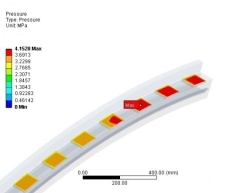

2.2.2 计算结果分析

径向镶嵌块接触表面压力分布如图6所示。由图可知,镶嵌块接触表面压力最大值小于许用压力4.538MPa,所以径向镶嵌块数量取100是安全可行的。将径向镶嵌块从轴承顶部到底部进行1—50的编号,提取每个径向镶嵌块表面压力最大值,绘制模拟分析值曲线与理论计算值曲线图,如图7所示。

图6径向镶嵌块表面压力整体分布与顶部分布情况图

图7径向镶嵌块表面最大压力值曲线

由图7可知,径向镶嵌块表面压力值在某些位置有陡增现象,结合图6进行分析,主要是由于在这些位置处轴承外圈有局部载荷施加。由于轴承外圈柔性较大,在载荷施加位置处就容易发生微小变形差异。这就造成了第3、8、12号镶嵌块处的压力值陡增,其周围的径向镶嵌块表面压力值也相应增加,都大于理论计算值。编号18到30的径向镶嵌块表面压力数值也较理论值偏大许多,主要是因为轴承下半部分载荷的作用,增强了轴承中间部位收缩挤压径向镶嵌块,从而致使压力偏离理论结果。编号37到40的径向镶嵌块表面产生压力的主要原因:轴承外圈受底部载荷作用,使轴承外圈相较于周围区域在逆时针140°左右区域有收缩的趋势;轴承内圈在轴承外圈的作用下,轴承内圈相对于周围区域在逆时针140°左右区域有向外变形趋势,从而造成此结果。

3 结束语

根据实际工程需要,本文首先对轴向镶嵌块结构及分布进行设计,得出满足使用条件的设计方案;其次对径向镶嵌块结构以及分布进行数学建模,提出优化设计目标函数和设计变量,设置合理的约束条件,并获得参数优化结果。考虑理想状态下理论计算误差,运用有限元方法对径向镶嵌块接触表面压力分布进行研究,修正镶嵌块数量;同时考虑到轴承变形产生偏载对径向镶嵌块的影响,对轴承整体结构进行有限元分析,校核径向镶嵌块数量是否满足设计要求,最终得出可行的优化结果。

参考文献:

[1] 王建章, 陈贝贝, 阎逢元. 海水组分对海水润滑性能的影响[J]. 润滑与密封, 2011, 36(11).

[2]王建章, 阎逢元, 薛群基. PTFE在海水中摩擦学行为的研究[J]. 甘肃省化学会滴二十五届年会论文集, 2007: 183-186.

[3]杨晓蔚. 滚动轴承产品技术发展状况[J]. 轴承, 1997, (1): 2-8.

[4]Robinson T D, Eldred M S, Willcox K E, et al. strategies for multifidelity optimization with variable dimensional hierarchical models[C]//the 47th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, And Materials Conference, Newport, RI, USA, 2006, 4: 2747-2765.

[5] 孙小圆. 基于结构优化方法的摩托车整车轻量化研究[D]. 重庆: 重庆大学, 2012.

[6] 高志刚等. 复杂模型的ANSYS有限元网格划分研究[J]. 机械工程与自动化, 2006(3): 41-43.

[7] 夏盛来, 何景武. 基于工程应用的有限元网格划分研究[J]. 飞机设计, 2008, 28(4): 10-13.

作者简介:徐彬(1988-),男,结构设计师,硕士,研究方向结构静力分析,