370285198607143222

【摘要】本文依据山东成达新能源科技有限公司120×104t/a 催化裂化装置实际运行情况和数据,分析了改造催化裂化装置引起分馏岗位油浆换热器E1215结焦、结垢的几种影响因素,并提出了相应的应对措施与建议。改造后对设备结焦、结垢运行状况进行了标定,结焦现象大幅度下降,能稳定控制系统安全运行,达到了改造的目的。

【关键词】油浆、E1215换热器、结焦、工艺流程、改造、应对措施

一、装置概述

山东成达新能源科技有限公司催化裂化装置规模为120×104t/a,是由青岛海工英派尔公司总体设计,由山东显通建设安装有限公司承建,提升管反应器采用MIP工艺,年开工时数为8000小时,装置设计操作弹性60-110%;本装置设计以减压蜡油、减压渣油为原料,主要产品有汽油、轻柴油、液化石油气,副产品为干气和油浆;装置主要由反应-再生单元、分馏单元、吸收稳定-产品精制单元、机组单元组成;于2012年8月建成投产,一次开车成功。

E1215A、B、C为该催化装置分馏单元分馏塔底循环油浆蒸汽发生器,正常生产时,一台在用,两台备用。它们共同担负着从分馏塔取走多余热量、控制分馏塔底温度以及产生中压蒸汽的重要作用。

二、分馏循环油浆流程

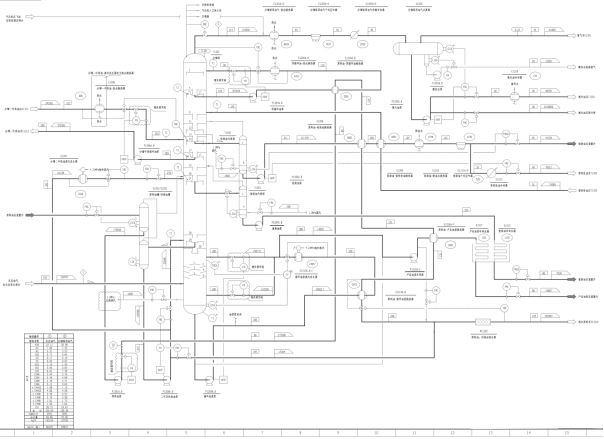

由沉降器来的反应油气进入分馏塔(T1201)底部,通过人字型挡板与上返塔循环油浆逆流接触,洗涤反应油气中催化剂并脱除过剩热量,使油气呈“饱和状态”进入分馏塔进行分馏。

分馏塔过剩热量分别由顶循环回流、一中段循环回流、二中段循环回流及油浆循环回流取走。 顶循环回流自分馏塔第四层塔盘抽出,用顶循环油泵(P1204A/B)升压,经原料油-顶循环油换热器(E1204A/B)、顶循环油-热水换热器(E1205A/B)使温度降至70~90℃后返回分馏塔第一层。一中段回流油自分馏塔第十七层抽出,用分馏中段循环油泵(P1206A/B)升压,作稳定塔底重沸器(E1313)热源,再经分馏一中段油-热水换热器(E1206)使温度降至210℃返回分馏塔十四层。

油浆自分馏塔底由循环油浆泵(P1209A,B)抽出后,经原料油-循环油浆换热器(E1214A/B),然后经循环油浆蒸汽发生器(E1215A-C)发生3.5MPa 蒸汽,使温度降至280℃后,一路返回分馏塔人字挡板上方和下方;另一路经产品油浆外甩泵(P1210A-C)升压,经产品油浆-原料油换热器(E1216A-F)、产品油浆冷却水箱(E1217)冷却至90℃作为副产品油浆送出装置。若油浆需回炼时,可由分馏塔底油浆总管通过泵P1210A-C 直接升压进提升管反应器回炼。如图1所示:

图1.分馏塔流程图

三、存在的问题

1 、E1215蒸汽发生器频繁结焦

油浆蒸汽发生器E1215自投入生产中后,运行初期冷却效果明显,油浆冷后温度较低,但是经过一段时间运行后,产气量就会缓慢下降,只能通过冷路和热路的流量调节,增大冷路流量维持取热负荷、控制油浆返塔温度在指标范围内;运行至后期,即使热路全关、冷路全开也不能很好的控制油浆温度,操作难于控制,产气量急剧下降,只能被迫对E1215切出检修,检修一次费用在3万元左右,2013年E1215检修8台次,一年仅检修费用就需支出24万元。

更重要的是E1215检修都需要切换和投用换热器操作,对分馏单元造成操作波动难以避免,严重威胁装置的安全平稳运行。图2为2014年检修E1215情况。

图2E1215浮头和管束结焦情况

由图2可见E1215蒸汽发生器管程有近三分之一的堵塞。管箱和小浮头存在大量的碎焦块粉,这些焦质质地松软,含较多有机物,易于清除;管束焦层粘性很强,不容易清理,易被柴油稀释清洗。

2、油浆泵过滤网有堵塞现象

2013年4月,油浆泵P1209出口压力下降,泵出口油浆上量不好。通过清理过滤网发现有大量焦块存在,过滤网上附着一层粘度很大的油浆垢层,难以清理。蒸汽冲洗洗涤后,效果不明显,通过柴油稀释洗涤后,焦层迅速溶解脱落。见图3。

图3 油浆泵入口过滤网结焦情况

四、E1215结焦原因分析

经研究表明:油浆中多环芳烃、胶质、沥青质等各类不饱和烃在高温下,由氧和金属引发催化作用,容易脱氢产生芳烃自由基,通过自由基链反应而产生高分子聚合物。随着聚合物和缩合物的分子量不断增大,在介质中的溶解度逐渐减小,析出后粘附在设备表面,当遇到催化剂时,更易聚集成颗粒,这些高分子的聚合物可起到粘合剂的作用,使颗粒的聚集大大加快,已经粘附在表面的聚合物也能起到捕获剂的作用,加快颗粒的沉积,直至生成焦炭。

分馏塔塔底是分馏塔内液相温度最高、催化剂含量最大的场所,因分馏塔底有一定的液位,油浆需要在分馏塔底有一定的停留时间,在催化剂的作用下,油浆极有可能发生热裂解反应,生成焦炭。

1、油浆外甩量偏小

油浆外甩维持着油浆系统中催化剂细粉的数量,表征着油浆的流动性能。如果外甩量偏小,就会造成催化剂粉末在油浆系统的聚集,为稠环芳烃的缩合创造有利条件。表

1是油浆外甩操作参数。

表1 油浆外甩量与E1215检修周期关系

项目 | 油浆外甩量 | 油浆密度 | E1215平均检修周期 | |

时间 | 实际外甩,% | 设计指标,% | g/cm3 | 月/次 |

2014.3 | 6.75 | 5.0 | 1020 | 4 |

2014.12 | 3.19 | 1080 | 2 | |

2015.5 | 3.62 | 1070 | 3 | |

2015.12 | 4.80 | 1040 | 3 | |

由表1可直观看出油浆实际外甩量持续低于设计指标。随油浆外甩量增加,油浆密度和E1215检修次数均下降。

2 、催化原料性质

原料油裂解化后,原料中的难裂解组分大部分进入油浆系统中,这些重质组分易缩合成多环芳烃;原料中难裂解组分越多,油浆中多环芳烃就越多。

这些多环芳烃类物质,随循环油浆进入E1215换热器的管束中,由于油浆流动中存在层流边界层,在被冷却过程中,管束的内壁油浆温度最低,粘度最高,在低流速下,催化剂细粉和结焦倾向物逐渐沉积,发生缩合生焦,生成挥发性物质和焦炭,严重影响传热效率和产气量。

表2 催化原料性质和油浆性质

分析项目 | 油浆 | 混合原料 | 减渣 |

碳,m% | 88.15 | 86.22 | 86.18 |

氢,m% | 10.11 | 12.58 | 12.30 |

硫,m% | 0.33 | 0.15 | 0.22 |

氮,g/g | 3846 | 2851 | 4156 |

密度,kg/m3 | 1001.6 | 926.4 | 946.5 |

凝点,℃ | 16 | 30 | 34 |

残炭,m% | 9.94 | 5.35 | 9.35 |

饱和份,m% | 41.7 | 61.5 | 54.0 |

芳香份,m% | 41.5 | 23.0 | 28.8 |

胶质,m% | 16.2 | 15.0 | 15.8 |

沥青质,m% | 0.6 | 0.5 | 1.5 |

镍,g/g | 3.25 | 3.11 | 8.74 |

钒,g/g | 2.54 | 1.25 | 2.81 |

铁,g/g | 22.14 | 8.06 | 19.55 |

钙,g/g | 21.1 | - | 4.61 |

钠,g/g | 5.72 | 1.71 | 1.17 |

石油大学曾对FCC 油浆进行了热结垢试验,得出了油浆中沥青质、胶质是油浆系统结焦的主要因素。表2 列出了油浆和原料的性质,可以看出,油浆中含有58%以上的芳烃、胶质和沥青质,而胶质和沥青质总量达到17%,这些都是油浆易结焦的因素, 而在塔底温度较高的前提下,使得芳烃缩合反应加剧,最终导致结焦。

3、 油浆在E1215管束的流动线速

油浆蒸汽发生器中,油浆流速越低,颗粒垢团物质就越容易在重力作用下发生沉积,并且使得流体流动中层流层的厚度增加,增加传热热阻,影响传热效果。油浆在E1215管束中的流速可用如下公式计算:![]()

![]()

![]()

式中: Q——油浆流量;

N——管束根数;

![]() ——油浆密度;

——油浆密度;

A——换热器单根管束截面积

E1215蒸汽发生器是6管程单换热器取热,换热器冷路在运行周期内开度有所差异,换热器投用初期冷路阀门只有20%开度,运行到后期阀门开度达到80%,甚至更高。

油浆冷后温度310℃,油浆密度为大于1070kg/m3,油浆返塔的流量610t/h,E1215换热器管束管径25mm,计算可知:冷路阀门开度在20%时,E1215内流体的最大流速只有0.4m/s,而阀门开度到80%时,E1215内流速也只有1.6m/s。查阅相关资料得知:重油催化裂化装置,塔底油浆换热器内油浆最佳流速为1.5m/s—1.8m/s,因此,E1215油浆换热器管束流体流速过低是造成E1215结焦的一个重要原因。

4 、油浆在分馏系统的停留时间

分馏塔底是循环油浆系统温度最高的地方,也是结焦缩合结焦的主要场所。油浆在分馏塔的停留时间越长,结焦结垢的概率越大。控制油浆在分馏塔的停留时间可以控制E1215结垢的潜在风险。油浆在分馏塔停留时间可用油浆在分馏塔平均停留时间T表示:

R —— 分馏塔塔径

h —— 分馏塔液位

![]() ——油浆密度

——油浆密度

Q —— 油浆返塔量

分馏塔底液位与油浆系统的平均停留时间关系可以通过上述公式计算,结果见表3,

表3 分馏塔底液位与油浆平均停留时间

分馏塔液位(%) | 20 | 30 | 40 | 50 | 60 | 70 | 80 |

油浆平均停留时间(s) | 216 | 249 | 281 | 313 | 345 | 378 | 411 |

文献检索表明:油浆在塔底停留时间在300s 以下时,塔底结焦较轻。故应该控制分馏塔油浆液位在46%以下,考虑到安全(避免油浆泵抽空),分馏塔底液位也不可太低,控制低限在25%。

五、应对措施

影响分馏塔底及换热器结焦的主要因素有以下几个方面:

1)油浆的组成和性质;2)油浆的停留时间;3)油浆中的固体含量;4)分馏塔的操作条件、液相温度、搅拌汽量、上下返塔流量等;5)油浆在管道中和换热器内的流速。从上述5个角度采取措施均能不同程度的改善油浆在分馏塔底及换热器结焦,为装置长周期运行创造有利条件。

1 、增加油浆外甩量、控制油浆密度

图3是根据催化装置油浆外甩量和油浆密度数据作出的曲线关系图,可看出随油浆外甩量的增加,油浆密度下降,油浆性质改善。

图3 油浆外甩与油浆密度关系

催化长周期导则推荐:油浆固体含量不大于6g/L(我公司控制固体含量不大于2g/L);应每天分析油浆密度,观察油浆是否有变粘稠、拉丝及对棉布浸润能力变差的现象,防止因仪表假指示造成的油浆外送量过低,而造成管线堵塞。

2 、持续优化催化原料性质

为满足自产自销,实现最大经济效益,120万吨/年重油催化裂化装置的原料供应加入部分焦化蜡油,实现焦化蜡油+减压蜡油+常压渣油(减压渣油);提高了原料的质量。2018年公司获得原油进口资质和进口指标,2018年10月开始使用进口指标原油,进口原油为密度、馏程相对燃料油大幅改善,300万吨/年高等级道路沥青装置生产的减压蜡油残碳约0.4%、减压渣油残碳约13%。明显降低了原料油中的残炭值,提高了原料的裂解性能。

但是目前减压渣油依然是催化原料的重要组成部分,应适当调整常压操作,改善渣油性质,并且调整、加重催化原料中蜡油比例,并持续优化催化原料性质。

3、采用较低的塔底温度、实行油浆系统最大循环量控制

油浆结焦的主要条件是分馏塔底温度,当塔底温度高于350℃时,结焦会产生突变,结焦加剧。从国内主要重油炼制装置看,他们均将分馏塔底温度控制在350℃以下,公司控制在≯350℃左右。加大分馏塔底油浆的搅拌流量,一方面降低分馏塔底的液相温度,另一方面防止催化剂细粉在分馏塔底缓流区的沉积,抑制生焦条件的形成。

表3 国内几套重油加工装置参数

装置名称 | 密度 | 残炭 | 分馏塔底温度 |

单位 | kg/m3 | m% | ℃ |

大庆石化(Ⅱ) | 914.3 | 6.25 | 335 |

哈石化(Ⅰ) | 915.3 | 5.08 | 344 |

鞍炼 | 914.7 | 0.335 | 363 |

锦州石化(Ⅲ) | 912.3 | 4.88 | 329 |

尽可能的将催化油浆泵的流量提大,一方面使分馏塔底液相液位维持在较低的操作液位使油浆在分馏塔底保持较短的停留时间;另一方面又提高了油浆换热系统的线速,防止油浆在换热过程中因温度下降,粘度增大,停留时间过长而结焦。

为了实行油浆系统最大循环量控制,公司在2016年检修期间增加油浆泵P1209C,上下返塔流量均达到305t/h,降低了油浆在分馏塔底的停留时间,对油浆系统起到了强烈冲刷的作用,保证油浆对分馏塔底降温作用和对反应油气起到脱过热洗涤作用,防止结焦现象后移。同时我公司通过积极研究、实践将催化外甩油浆做为焦化原料,按照一定比例与减压渣油进行混合掺炼。这样既保证了催化油浆的最大外甩量降低分馏塔底催化剂细粉含量,催化油浆的固含量又保证了焦化装置的产品合格,设备腐蚀、磨损均在可接受范围内。

4、定期清理油浆泵过滤网

定期对油浆泵过滤网清洗,监控油浆系统的运行情况,一旦系统出现晃量波动,及时切换泵清理过滤网保证后路油浆无大的焦块携带,减少后路结焦几率。若发现油浆密度上升或者粘度下降,及时补入回炼油并增大油浆外甩流量。

5、加注油浆阻垢剂

在油浆换热器的入口处加注足量的油浆阻垢剂,阻止结垢沉积在油浆换热器内,同时油浆阻垢剂随油浆返回到分馏塔塔底又能在分馏塔塔底起作用,形成良性循环。2016年催化装置更换品质优良的油浆阻垢剂后严格按照油浆阻垢剂的加注方案执行,在年度检修时对油浆换热器进行拆检发现管束堵塞较轻,管道清洗时无硬垢。

六、改进建议

鉴于E1215的清洗造成设备频繁打开和管束油浆易溶于柴油的特性,建议对E1215做如下改造减少设备打开次数:

新上自冲洗柴油泵使用催柴作为冲洗油,分别向油浆换热器E1215A、B、C引一条冲洗油线,高速打入冲洗油,可稀释、溶解油浆,冲走盲区沉积的催化剂及碎焦块粉,疏通管线。每两次清洗中间使用冲洗油冲洗一次,可减少一次设备打开,延长E1215运行周期。

七、结论

催化装置的原料偏重、油浆外甩偏少、油浆在E1215流速低是油浆蒸汽发生器E1215结垢和结焦的主要原因。定期定时清理油浆泵过滤网、增大管束油浆的流动线速、适当降低分馏底温、维持操作平稳等措施,对延长E1215结焦结焦时间、维持较高的传热效率起到了较好的作用,有利于装置的安全长周期运行。

油浆系统经过不断优化,E1215检修和打开次数明显减少,每年E1215仅检修一次,实现E1215连续正常运行,无结焦现象。

参考文献:

[1]林世雄, 石油炼制工程[M]. 石油工业出版社, 2002.

[2]徐学明, 殷贤, 杨书忠, 阎文霞,等. 催化裂化油浆系统结焦的分析及优化措施[J]. 河南化工, 2006,23:28-29.

[3]夏建平, 王建军, 云宏俊. 催化裂化油浆系统结焦原因及预防措施[J]. 内蒙古石油化工, 1999,25:77-78,

[4]王华琛, 曹生伟, 王守庆. 催化裂化油浆系统运行中的问题及对策[J]. 河南化工, 2005,22:31-32.

[5]董飚, 张春军, 王志标. 催化油浆-原料油换热器管束变形分析[J]. 石油化工设备技术, 1998, 19( 1):27-78

[6]潘国昌, 郭庆丰. 化工设备设计[M]. 北京:清华大学出版社, 2005.

[7]山东成达新能源科技有限公司《1.20Mt/a催化裂化装置操作规程》