张忠宪

哈尔滨飞机工业集团有限责任公司 黑龙江哈尔滨150060

[摘要]2A14铝合金由于其塑性较低、锻造温度范围窄等特点,在铝合金模锻件中容易产生粗晶问题,本文从始锻温度、终锻温度、变形程度等锻造及热处理工艺参数控制等方面,分析了 2A14 铝合金模锻件不同部位产生粗晶组织的主要原因,并提出了预防措施和控制方法。

[关键词]2A14 铝合金;粗晶;始锻温度;终锻温度;变形程度

0 引言

2A14 铝合金属于Al-Cu-Mg-Si 系合金, 其锻造工艺性能优良,广泛应用在航空、航天、交通运输等领域中,多用于制造形状复杂的承力结构件、重量轻和抗疲劳等模锻件。而粗晶缺陷是铝合金模锻件生产过程中常见的缺陷之一。铝合金的晶粒尺寸对力学性能有较大影响,铝合金锻件中的粗晶显著降低强度极限和屈服极限,降低零件的使用性能和寿命。因此锻造铝合金时需注意控制晶粒度。本文主要讨论在2A14铝合金模锻件生产过程中避免和减少粗晶缺陷的措施。

1粗晶出现机制

金属经过塑性变形后自由能提高,组织处于不稳定状态,当将其加热到适当温度时重新形成晶核并长大,由新晶粒构成的显微组织叫做再结晶。再结晶之后一般可得到细而均匀的等轴晶粒,但是如果加热温度正利于晶粒长大或加热保温时间过长,再结晶晶粒会长大成为粗大晶粒。晶粒长大的过程可以分为两种类型:一种是逐渐地长大,表现为各个晶粒之间的相对大小基本接近,另一种是反常的长大,表现为各个晶粒之间的相对大小极为悬殊,有的晶粒长得非常粗大。在铝合金模锻件粗晶缺陷废品中,出现再结晶晶粒反常长大的几率要较大。

2 2A14铝合金模锻件粗晶产生的部位及原因

2.1粗晶产生的部位

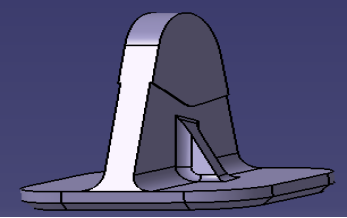

2A14铝合金锻件粗晶主要分布在锻件变形程度小而尺寸较厚的部位,变形程度大和变形激烈的区域以及飞边区附近。另外,在锻件的表面也常常有一层粗晶。在实际生产中2A14铝合金模锻件多产生在模锻件腹板中心及筋与腹板的交界处,典型的模锻件外形见图1。

图1典型模锻件

2.2各部位粗晶产生的主要原因

首先, 模锻件表层的粗晶组织主要是挤压坯料表层的粗晶环遗留下来的。另外,表层的粗晶组织还是由于终锻温度低或模具温度低等原因而形成的。实际生产表明,当终锻温度低于 380 ℃或模具温度低于 250 ℃时,沿锻件整个横截面开始出现粗晶,并且随着温度降低粗晶的面积增加。

其次,在腹板中心及筋与腹板的交界处的粗晶组织产生的主要是金属单向变形量过大,变形剧烈且不均匀,以及终锻温度低、加热时间过长或加热次 数过多所造成。另外,由于 2A14铝合金形成粗晶组织的倾向较为强烈,如果在固溶热处理时,加热保温时间过长也极易产生粗晶。

3 预防粗晶的方法

通过对 2A14铝合金模锻件粗晶产生原因的分析,在锻造中采用以下方法控制粗晶。

3.1选择合理的始锻温度、保证终锻温度

2A14铝合金常用锻造工艺参数见表1,其终锻温度不能低于 380 ℃。终锻温度过低时,锻件很容易形成粗晶 ,导致强度性能降低。对于 2A14 铝合金模锻件为了降低变形抗力、提高金属塑性和保证合适终锻温度 ,金属的始锻温度应尽可能高些 ,但是过高的始锻温度,会使已变形的坯料在加热过程中晶粒急剧长大,最终使锻件的力学性能降低,因此,始锻温度应综合考虑合金性质及模锻火次来恰当确定。在第一火模锻时,可把始锻温度定得较高些,从第二火模锻开始开锻温度定得略低些,从而保证终锻温度在380℃以上。

多火次加热锻造时,在第二次及以后锻造前加热时的保温时间很长时晶粒会显著长大,锻件的力学性能降低很多(主要取决于第二次及以后锻造前加热时的保温时间)。因此,对于坯料模锻来说,应尽可能地减少模锻火次。

表1 2A14铝合金加热温度与保温时间

序号 | 合金牌号 | 始锻温度℃ | 终锻温度℃ | 保温时间 (min/mm) |

1 | 2A14 | 480 | 380 | 1.5 |

3.2 合理预热锻造模具

锻造时模具温度过低,会加速型腔内金属冷却速度,从而使金属的变形温度过低,使金属难以充满型腔,且可能在金属表面形成粗晶。采用适当温度预热模锻模具, 可减少锻造过程中坯料与工具及模具间的传热,从而能够更有效的保证模锻件的终锻温度。在实际生产中模具温度控制在250℃~300℃左右。

3.3严格控制模锻火次的变形程度

每一火次的变形程度不宜过小, 特别是最后一火次的变形程度不宜过小。由于2A14 铝合金的合金化程度高 ,其临界变形程度也大 ,在压力机上的变形要求大于 30 %,同时,随变形温度的增高 ,临界变形程度变小。因此,在生产时,严格控制模锻件的模锻火次及每一火次的变形量 ,避免因为模锻火次过多,一次变形量过小而处于临界变形范围。在保证金属能最终充满模具型腔及金属流线的前提下,尽量减少模锻火次 ,一般控制在 2 次左右,尽量不超过 3 次。在生产中经常可以看到因多次模压而造成锻件粗晶的情况,从锻件外观上就可以清楚地看到花斑状的粗晶。

3.4 合理选择模锻坯料

对于带高筋的模锻件,如果模锻坯料选择过大 ,金属已充满型腔后仍剩有多余金属,此时,上下模若继续靠拢,腹板处的多余金属就会沿着筋条根部以最近的路线直接流入毛边槽,从而可能使此处因变形量过大而出现局部粗晶。

3.5 严格控制坯料变形速度

根据生产经验,模锻件的大晶区多出现在变形时金属位移最大、变形速度最快的区域。因此,考虑模锻件的形状 ,模锻过程中变形速度不宜过快。如果当金属已充满型腔后,锻件仍有多余欠压量时,上下模若快速靠拢, 腹板处的多余金属就会沿着筋条根部以最近的路线直接流入毛边槽, 从而造成此处变形量过大而出现局部粗晶。

3.6 热处理参数的选择

热处理时淬火温度过高、淬火保温时间过长都 容易使铝合金锻件出现粗晶。特别是对于易出现粗晶的 Al-Cu-Mg-Si系锻造铝合金, 一定要严格控制淬火加热温度及保温时间。

4 结束语

在2A14 铝合金模锻件的生产过程中,通过采取控模锻坯料尺寸、变形程度、变形速度、合理控制始锻温度与终锻温度和模具温度等措施,可较好的控制2A14铝合金模锻件不同部位粗晶的产生,改善了锻件的组织提高了锻件的性能。

参考文献

[1]吕炎.《锻件缺陷分析与对策》[M].北京:机械工业出版社,1999.8.

[2]崔忠圻.金属学与热处理[M]. 北京:机械工业出版社,1996.

[3]姚泽坤.锻造工艺学[M].西安.西北工业大学出版社,1998.

[4]《锻压技术手册》编写组.锻压技术手册[M].北京:国防工业出版社,1989.

第1页/共4页