中国石油辽阳石化分公司油化运行部 辽宁 辽阳 111000

摘要 连续重整装置在石油加工产业链中占据着举足轻重的地位,对于炼化企业的整体物料平衡和效益提升起着至关重要的作用。作为大型炼化企业最重要的二次加工装置之一,连续重整装置可以把上游装置来的廉价石脑油通过重整反应转化成高效的汽油产品和化工产品,同时富产氢气和液化气,供其它用氢装置使用。但是,随着连续重整工艺的不断发展和重整反应苛刻度的不断提高,重整装置在运行中出现的问题也层出不穷,其中重整反应器器壁积碳问题就是其中之一,重整反应器器壁积碳严重影响重整装置的安稳运行,必须采取有效的措施加以预防和控制。本文通过对重整反应器器壁积碳的原因进行详细的分析,提出有效的预防和控制措施,从而保证重整装置的长周期安稳运行。

关键词 连续重整;反应器;器壁;积碳;丝状碳;硫含量

1 概述

某连续重整装置于2018年9月建成投产,装置由70万吨/年预加氢、140万吨/年连续重整、1360kg/小时催化剂连续再生以及配套的公用工程部分组成。本装置以直馏石脑油、渣油加氢石脑油和加氢裂化重石脑油为原料,生产拔头油、戊烷油、C6~C7馏分(抽提装置原料)、混合二甲苯(去PX装置)、C9C10高辛烷值汽油调和组分、重芳烃,同时副产H2 和液化气等产品。装置设计操作弹性为60~110%,年开工时间为8400小时。

重整反应部分采用UOP超低压连续重整工艺技术及R-334 催化剂,平均反应压力0.35MPa,反应温度536℃,体积空速1.6h-1,氢烃分子比2.5:1(体积分数),C5+馏份辛烷值为RON105.2。重整4台反应器采用并列2台+2台叠置式,物流为上进上出,降低了反应-再生构架高度。

作为连续重整工艺核心部分的催化剂再生系统采用美国UOP公司最新的CycleMaxⅢ工艺技术,并采用Chlorsorb工艺技术回收再生放空气体中的氯,在Chlorsorb氯吸附后又增加了再生气脱氯设施。

2 装置存在的主要问题

装置自2018年9月投产运行至今,总体运行比较平稳,但是催化剂再生系统因为仪表原因、阀门故障、保温伴热不到位、催化剂提升管线不畅等原因发生多起热停车事件。

装置开车以来催化剂再生系统热停车事件统计如下:

时间 | 2018年10月 | 2018年11月 | 2019年2月 | 2019年3月 | 2019年4月 | 2019年5月 | 2019年7月 | 2019年8月 |

次数 | 3 | 4 | 3 | 2 | 2 | 1 | 1 | 1 |

从统计结果看,装置在停车检修以前,再生系统每个月热停车的次数在2~4次,装置检修完开车以后再行系统热停车的次数明显下降,每月不到一次。

装置于2019年6月份进行停车检修,重整催化剂按计划进行卸剂、筛分。在卸剂过程中发现卸出的催化剂中含有较多的积碳块,内部检查发现反应器器壁与扇形筒之间有大量的积碳块;催化剂卸剂、筛分及反应器清理的积碳块图片如下。

图1 催化剂中的积碳块 图2 筛分出的积碳块

图3 从反应器内清出的催化剂及积碳块

在对反应器进行检查时发现,在扇形筒下部与反应器器壁之间存在大量的积碳块,3、4反比1、2反多,其中3、4反扇形筒支撑圈受碳块挤压而变形,有5根扇形筒受碳块挤压在支撑圈处变形损坏,另外在扇形筒网格之间存有大量的催化剂颗粒(见下图)。

图4 受挤压变形损坏的扇形筒

图5 扇形筒网格中的催化剂

3 重整反应器结构及流程

UOP重整装置重整反应器一般采用四合一或2+2重叠式布置,每台反应器由沿器壁周围布置的若干扇形筒、中心管、盖板和催化剂下料管等内构件组成,正常情况下催化剂从还原段通过输送管进入第1反应器的中心管和扇形筒之间的催化剂床层,靠势能缓慢地向下流动,通过下料管进入下一反应器;加热到反应温度的高温油气从反应器的入口进入扇形筒,之后径向穿过催化剂床层与流动的催化剂接触发生重整反应,反应产物汇入中心管从中心管顶部流出反应器,再经过加热到需要的反应温度后进入下一个反应器。

重整反应器结构示意图如下:

图6 催化重整反应器结构示意图

4 积碳的原因分析

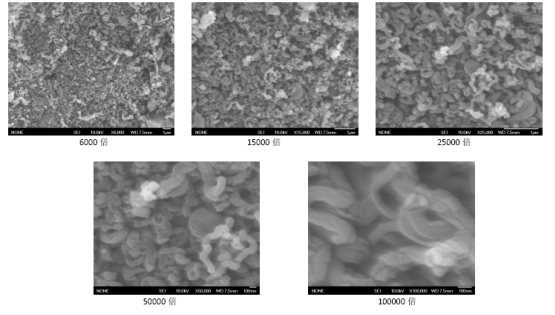

在连续重整反应条件下,可能形成积碳的原因有两种,一种是重整高温部位在循环氢突然中断时,会在加热炉炉管、反应器底部催化剂死区、换热器等高温部位出现积碳;另一种就是正常生产过程,由于反应器器壁金属表面与轻烃分子在高温下结焦,并附着在器壁表面,逐渐长大形成积碳块。由于装置自开工以来未发生循环氢中断事件,第一种原因基本可以排除;为了进一步确认第二种原因,委托设计院对积碳块的成分进行分析,主要元素组成分析结果如下:C 94.02%、H 0.57%、Fe 1.04%、Al 0.46%,其它为Cr 347.8μg/g、Si 149.9μg/g、Mn 111.1μg/g、Ca 73.9μg/g;扫描电镜表征积碳块外貌,发现有较为明显的丝状碳结构见下图。

图7 积碳块SEM扫描电镜图

UOP 针对反应器内的积碳进行过类似的分析,下图为 UOP 对积碳的电镜分析图片。

图8 UOP重整反应器内积碳电镜分析图片

对比UOP的电镜分析图片,基本可以判断本装置的积碳为发生在反应器器壁的丝状碳,即由第二种原因引起的。目前大家普遍接受的丝状碳形成机理为:气相的烃类分子吸附在金属表面,吸附的烃分子经过一系列分解、脱氢反应,在金属表面生成碳原子;这些碳原子逐渐的融入或者深入金属的晶粒间或者金属的颗粒间;随着时间的推移,金属颗粒上生成的炭不断的向颗粒间转移,并逐渐生成金属丝碳,最后将金属颗粒推出金属母体。

通常碳的沉积是一个包含不同生长形式的复杂结构,大致可以分为三大类:无定形炭、石墨炭和丝状炭,对于处于烃类环境中的金属器壁,其丝状炭的生成速率比无定形炭快100 倍以上。

图9 重整反应生碳与温度的关系

据文献介绍,在重整反应高苛刻度的操作条件下,烃类物质易被吸附在反应器的金属晶粒表面,再由于脱氢或氢解等反应产生原子炭并溶解在金属晶粒中,产生前端带有金属粒子的丝状碳,刚开始较细,随着时间延长进一步催化脱氢而变粗变长。因此,这种发生在反应器器壁的积碳主要是顶端带有铁粒子的丝状炭,该丝状炭在420~450℃即可形成,这与普通情况下催化剂上的积碳有所不同,催化剂上的积碳呈薄层均匀地沉积在催化剂上。

图10 重整反应器丝状碳的生成示意图

随着反应器壁与扇形筒之间生成丝状碳及积碳量的不断增加,由于扇形筒被支撑圈固定,长时间扇形筒就会因受挤压而变形损坏,导致催化剂跑损,支撑圈也容易受挤压而变形甚至损坏,同时由于扇形筒下部被推向中心管,会使催化剂下料管逐渐积碳堵塞,催化剂流动性变坏,造成恶性循环,设备损坏,装置被迫停车。

从装置工艺及操作角度分析重整反应器器壁形成金属积碳主要有以下几方面因素:

(1)重整装置在反应压力、空速、氢油比一定的情况下,为得到高辛烷值的油品,往往在高苛刻度或者超苛刻度下运行;但是由于加工原油性质的变化,致使芳烃潜含量变化,未能达到装置设计要求,如果生产仍然要求高辛烷值,就需要提高反应温度,加大五元环烷烃的异构反应和烷烃脱氢环化

反应,长时间就会加速催化剂积碳,导致反应器器壁和死区催化剂结焦。

(2)丝状碳的生成与否和反应器壁的金属表面活性直接相关,最简单易行的办法就是在重整催化剂允许的条件下注入硫化剂来钝化金属器壁。重整装置的原料精制油和加氢裂化重石脑油中的硫脱除较为彻底,导致重整混合进料硫含量一般可低于0.2wtppm,重整反应如果注硫不及时或注硫量偏少,系统内硫含量过低为积碳的生成提供了有利条件。因此,重整装置在正常生产过程中反应系统要求进行注硫,注硫的主要目的是使硫化剂吸附在金属表面活性中心上,在反应器器壁表面形成保护膜,从而阻止或减弱金属表面对烃类的吸附[3] ,抑制丝状碳的生成。注硫化学反应示意图如下:

图 11 注硫化学反应简单示意图

重整进料中硫含量必须保证在一定的范围内,硫含量过少会导致反应器器壁积碳的产生,威胁装置的安稳运行;硫含量过高,会导致重整催化剂硫中毒,也影响装置的平稳运行。重整进料中硫含量控制多少需要根据装置操作的苛刻度和重整生成油辛烷值来确定,UOP专家给出的重整进料硫含量参照值如下:

UOP专家建议重整注硫要保证重整进料中硫含量不小于0.5wtppm,常规重整装置进料硫含量范围在0.5~1wtppm,对于高苛刻度操作的装置或者有金属催化积碳历史的装置,建议进料中硫含量控制在1.0wtppm,并且应密切监视循环氢里的H2S含量,保证大于0.5wtppm。

该重整装置自2018年9月份开工到2019年6月初停车检修9个月运行期间,重整进料中硫含量统计结果如下:

时间 | 重整进料S含量平均值(wtppm) |

2018年10月 | 2.6 |

2018年11月 | 1.6 |

2018年12月 | 0.9 |

2019年1月 | <0.5 |

2019年2月 | 1.2 |

2019年3月 | <0.5 |

2019年4月 | 0.6 |

2019年5月 | 0.5 |

从统计数据来看,开工初期注硫系统控制不稳,重整进料中的硫含量较高,导致硫中毒,后来停止注硫,重整进料中的硫含量降到1.0wtppm以下,2019年1月份和3月份低于0.5wtppm,4、5月份控制在0.5wtppm左右,满足UOP工艺包给的0.25~0.5wtppm范围要求。但是在此期间,装置一直在较高的苛刻度和高辛烷值状态下运行,装置实际进料的硫含量只有正常所需要硫含量的一半,结果导致反应器器壁积碳发生。

装置检修完于7月份重新开车,车间加强注硫管理,严格按照UOP专家意见,控制重整进料中的硫含量在1.0wtppm左右,截止到目前,催化剂再生系统运行平稳,热停车次数大幅度下降,装置运行稳定。

(3)重整原料及反应操作条件的影响

催化重整反应一般都伴随着生焦过程,特别是在现工艺条件下,反应的苛刻度高(比如高温低压、低氢油比),提高重整反应温度虽有利于芳烃的生成和产品辛烷值的提高,但高温也会导致裂化反应加剧,使催化剂上的积碳增加。此外在原料方面,装置进料初馏点过低(加氢裂化重石脑油初馏点一直在65~2℃之间),碳五以下轻组分多(2.2~3wt%之间),五元环烷烃经深度脱氢生成环烯烃,极易生成积碳;加氢裂化重石脑油溴指数较高(约100mgBr/100g),同时干点也较高,达到178~180℃。因此,重石脑油原料中烯烃含量高和重组分较多,也增加了积碳的生成反应。

5、反应器器壁积碳的预防及解决措施

(1)根据反应器器壁积碳的成因,首先应加强重整反应系统的注硫管理,严密关注进料中硫含量的变化,及时调整注硫操作,严格控制重整进料中的硫含量在1wtppm左右,同时保证重整氢中的硫化氢含量指标大于0.5wtppm。

(2)加强上下游装置间的沟通与协调,严格控制重整原料油的初馏点、烯烃含量以及终馏点在要求范围内,减少积碳的产生,从而提高装置长周期运行稳定性;进料的初馏点如果小于75℃会含有一定量的C5-物料,这些C5-物料不会转化为芳烃,一般情况下不会转化或者裂化为轻组分,由于戊烷辛烷值较低,会稀释重整生成油的辛烷值,就需要通过提高反应温度来达到目标辛烷值,结果导致催化剂积碳的增加。

(3)优化催化剂再生系统操作,调整再生部分淘析气流量,及时将重整反应系统中粉尘除去,保证再生系统连续稳定运行,做好催化剂卸粉尘管理,做好粉尘量的统计工作;在设备允许情况下,将还原气温度提高约10~20℃以降低催化剂的含水量,避免待生催化剂与含水量高的再生放空气接触,从而延缓催化剂强度和比表面积的下降速度,减少催化剂消耗。

(4)控制适当的重整反应苛刻度,在实现长周期运行的前提下,保证效益的最大化;保证重整进料负荷稳定和加热炉操作稳定,重整进料负荷的调整要经相关主管领导批准,避免反复进行负荷调整。

(5)在重整装置检修过程中经常发现扇形筒损坏的情况,扇形筒往里凹陷是由于反应器在升温和降温过程中速率没有很好的控制,因此,UOP设置了最大升降温速率,应按照UOP规定进行操作。在装置停车和开车过程中,严格控制重整反应器的升、降温速率,在日常的操作调整过程中,提温、降温应平稳进行,避免温度大幅度调整。

(6)沿着反应器壁的金属催化积碳是常见的,因为扇形筒背面催化剂几乎不流动,所有的积碳必须完全清除,如果反应器内部有积碳没有清除干净,装置开车后积碳会继续长大,造成扇形筒的损坏和非计划停车,因此,反应器内部积碳必须完全清理干净,保证所有的反应器内没有积碳残留。

(7)如果重整装置发生了金属催化积碳,必须对加热炉管的壁厚进行测量,应该检查加热炉管的厚度损失,可以采用X射线检测或者打开加热炉集合管用内窥镜进行检测。至少每班检查一次加热炉内是否有火焰舔炉管现象,如果有,应及时调整加热炉火嘴燃烧情况,防止火焰舔加热炉炉管。

(8)如果发现卸出的催化剂粉尘中含有积碳块,最简单的方法是用磁铁去吸积碳块,如果积碳块被吸在磁铁上,则可基本判断为反应器器壁积碳,这时要对注硫设施进行仔细检查,对进料中的硫含量进行分析确认,适当调整并加大注硫量(要防止催化剂硫中毒),严密关注催化剂再生系统的运行情况。

参考文献:

[1] Baker R T K,Yates D J C .f ilamentous Carbon Formation over Iron Surfaces.Coke Formation on Metal Surface.New Yoke:1981.

[2] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2004.

[3] 程旭东.连续重整反应器结焦问题探讨[J],中外能源,2006.5

[4] 方刚.连续重整装置的积炭原理分析[J],河南科技,2010.11.

[5] 张东升.连续重整反应器器壁结焦问题分析与处理[M],2016年催化重整与芳烃抽提年会论文集.

作者简介:

王健、男、1990年1月27日生、2012年7月毕业于辽宁石油化工大学高分子材料与工程专业,现工作单位为辽阳石化分公司。

孙世敏,男,1973年6月生,2001年6月毕业于东北大学,管理学学士学位,现工作单位为辽阳石化分公司。