中车长春轨道客车股份有限公司 吉林 长春 130062

摘要:为完善转向架检修精益制造体系,根据转向架检修项目物料种类、检修周期、管理模式、使用场地等多种不同因素影响,从流转、存储、工装、投资和成本等方面研究物料储运一体化方案。

关键字:转向架;检修;储运一体化。

![]()

一、实施背景

为完善“工位制节拍化产线”、“物资采购仓储配送线”、“工位制的人员组合线”及“数据一体化信息线”四线合一精益化制造和管理体系,适配检修项目物料存储流转模式,制定转向架检修项目不同厂区间物料储运一体化方案。

二、转向架检修现状

动车组转向架检修项目中分解、检修及组装场地可能涉及不同厂区。检修件、必换件、偶换件、自制件、返厂修件的检修、存储及管理模式不同。其中自主修料件的检修、需求周期等信息见表2-1,不同类物料的配送形式及存储见表2-2。

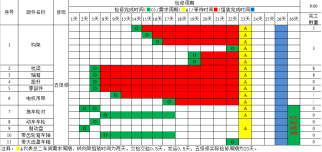

表2-1 转向架高级修工序推移图(CRH380型动车组)

表2-2 检修项目物料配送及存储表

上述物料管理主要难点为:生产、储运及配送需占用较大面积;各检修零部件完工周期不同(尤其五级修),导致物料临时积压存储;因管理职责不同,物流人员多利用率较低;配送路径不同运输车辆使用多。

三、方案设计原则

3.1整体原则:

研究储运一体化模式,即贯穿于拆、检、装全过程,实施运输、存储、分拣和集配的一体化作业模式,最大化减少重复作业和人员使用。同时因返厂车组修程不同,检修完成零部件检修存储周期不同,以最长的五级修设定方案。

3.2具体原则:

在装配单位封闭设立立体库专用存储区,具有集配、分拣、配送功能;根据不同物料来源,按生产规划实施储运一体化工装定置配送至工位。无法实施储运工装的大部件或部件本身单独可实现储运直送的,由上游单位直送装配单位。

3.3实施方案

3.3.1场地方案设定

检修料件存储由检修单位变为装配单位,中小型部件在装配单位建立立体库存储并进行一体化分拣集配,大部件集中场地缓存,最大程度减小场地占用面积。

3.3.2物料流转方式

自主检修料件因需设备、周期不同,采取单工位制检修,并且因半列交验,无法在检修工位一体化分拣集配,采用统一场地分拣集配。紧固件、返修件、必换件配送时间和方式不同,需二次分拣集配。检修完成的物料流转流程可根据运输、存储工装的不同按照以下方式,从检修工位流转至装配工位。初步拟定运输存储采用料箱,在存储区设立分拣集配区,由料箱转变位一体化工装并运输到工位,后续根据根据方案运行情况逐步优化一体化工装至存储,运输或检修工位。

3.3.3一体化工装及立体库

采用装配单位立体库存储,需核算出检修料件的最大待存量,进而推算出一体化模式下使用工装的规格和数量,最终得出立体库单元格数量,并根据以上信息核算出总体投资成本,具体储运一体化实施方案核算原理:

首先,综合动车组回车计划,按照集中或分散回车情况及转向架分解检修周期推算出需存储料件的最大存储量。

然后,按照物料直配工位的原则,结合工位所需物料种类和数量,定置并计算单列储运一体化工装所需数量(具体核算统计过程根据各车型工位物料定置计划核算)。

其次,结合实际生产过程中不同物料存储列数和对应立体库单元格数量(料箱或工装换算到立体库单元格)得出所需存储立体库库位数。

存储立体库库位数=检修合格部件单列库位数*检修料件存储列数+(必换件库位数+返修件库位数)*1列+自制件库位数(月存储量)。

最终,根据场地布局及立体库面积对现场布局立体库,并核算出投资成本。以中车长客2021和2022年CRH380型动车组回厂计划为例推算后续。

1、回车计划

2021和2022年CRH380型动车组五级修返厂最高11列/月;

2、检修料件最大待存量核算

检修项目中各物料检修周期不同,综合各部件的检修节拍和“最大连续每日半列回车产能”,推算出“最大存储预估推移图”,综合转向架检修需求周期27天,理想化周期23天,根据集中和分散式月回厂推算,集中式需存储7列以上,分散式需存5列以上。

图3-1集中式和分散式回厂料件存储列分

前期检修料件以构架周期为基线按照5标准列核算立体库投入,部分料件以具体周期为准来验证方案可行性。

3、一体化工装样式初步构想

结合检修物料种类和数量等情况,采用工位所需物料定置化配送,根据不同工位物料外观尺寸设置成工位制物料集成式一体化工装。

4、需求资源核算

根据各工位物料定置的统计和相关料件的规格,核算需一体化存储工装的单列数量。后按照各物料存储量得出所需一体化工装总数量。

1.各工位一体化存储工装规格数量与立体库单元格规格数量换算,核算出所需立体库单元格数量。

2.利用立体库货架规格,综合场地、叉车回转面积等情况,物料设定存储区,规划出立体库布局。

3.枕梁、构架、轮对等大部件无法使用立体库存储,需根据来料时间进行缓存,按场地面积最大可用存储量评估占用车间现场面积和缓存位置。

四、成本回收计算

综上,采用一体化工装存储,节省和投用费用如下:

减少费用:按照方案实施厂区物流、管理人员和业务整合,核算出减少人数、车辆数和雇佣年成本。另可核算出取消租用场地的年成本。

投入费用:根据一体化工装预估单价和数量,核算一体化工装投入费用,按照方案搭建立体库单元格安装和投入费用。

![]()