马鞍山钢铁股份有限公司 安徽马鞍山 243000

摘要:本文基于马钢重型H型钢切舌锯自动锯切智慧制造项目,切舌锯是用来给钢坯切头切尾的,锯切位置受钢坯腹板和翼缘形状影响,无法简单根据传感器信号实现自动锯切,使用智能视频识别技术检测型钢头部和尾部,并提取头尾形状曲线,根据判定模型计算切舌锯切量值,实现自动锯切,从而提高生产效率。

关键字:重型H型钢 自动锯切 生产效率

Automatic positioning system for cutting tail of 1# hot saw of heavy H-beam

Gao lei Wang changping

(Maanshan Iron and Steel Co., Ltd., Maanshan, 243000)

Abstract: This paper is based on automatic cutting of intelligent manufacturing project of Heavy H-beam 1# hot saw of masteel, heavy h-beam cut tail saw is used to cutting head and tail of H-beam, cutting position is affected by the shape of the web and flange of H-beam, It's hard to achieve automatic cutting only according to the sensor signal, intelligent video identification technology were used to detect the head and the tail, Then extracting the shape curve of head and tail, According to the decision model, the cutting value of cutting tail saw was calculated to realize automatic cutting and improve production efficiency.

Key words: heavy H-beam automatic cutting production efficiency

引言

当前,全球制造业正加速迈向数字化、智能化时代,智慧制造对制造业竞争力的影响越来越大,智能视频识别技术被逐渐广泛应用于工业生产中。本文是在马钢重型H型钢智慧制造项目背景下进行的研究设计,重型H型钢1#热锯安装在开坯机和万能轧机之间,用来切去钢坯的头部和尾部,锯切位置受钢坯腹板和翼缘形状影响,锯切结果直接影响轧件质量,同时实现自动锯切也是智慧制造的需要,重型H型钢整个热轧区除了切舌锯外能实现全自动轧钢,先重型热轧区已纳入智控中心,切舌锯自动锯切是实现一键轧钢的重要基础。

1 系统架构及工作原理

1.1 系统架构

项目整个系统由检测部分、计算机系统、机械装置、电气系统、冷却系统等组成。系统架构如图1。当H型钢轧机出钢时,二级发送型钢信息给检测系统;型钢头部送达检测区域前时,一级发送型钢到达信号给检测系统,此时定位系统对H型钢头部开始进行检测,实时计算出头部的特征曲线。测量结果输入剪切控制模型,剪切模型计算出剪切控制量,发送给一级;一级控制模型控制辊道速度,将H型钢准确定位在锯切位置,锯切机完成头部锯切;当型钢尾部到达检测区时,一级发送型钢到达信号给检测系统,定位系统对H型钢尾部进行检测,并计算尾部特征曲线,测量结果输入剪切控制模型,剪切模型计算出尾部剪切控制量,发送给一级,一级控制模型控制辊道速度,将H型钢准确停在锯切位置,之后锯切机完成尾部锯切。

图 1 系统架构

1.2 测量原理

如图2所示激光线以垂直方向投影到被测物体表面,激光线本身形成一个垂直物体表面的平面,物体表面的高低起伏就会在激光线扫描的平面上体现出来;相机光轴与激光线所在平面呈一定角度进行拍摄时,物体轮廓所呈现的激光线型被高速相机捕捉下来,激光线成像后,通过图像的去躁、分割等图像处理技术准确获取轮廓线,然后将相应的信息转化为世界坐标系下的三维点位信息。传感器的标定由专用的标定装置完成。经测量获得被测目标完整的三维点云信息。 通过各种算法最终完整准确的提取到被测目标的三维轮廓信息。

![]()

![]()

![]()

图2测量原理示意图

2 项目实施

2.1 硬件设备的安装调试

切舌定位检测装置安装在1#热锯前,设备安装桥架横跨锯切输送辊道,如图1,相机保护箱和光源固定在桥架上,桥架上同时搭载安全走道,防护板以及水管、气管和线缆管路通道。数据处理柜安装在邻近的3#电气室;机旁控制柜安装在1#切舌锯附近;终端安装在操作室。

图3按照位置示意图b

图3按照位置示意图b

因为生产期间型钢为红热状态,所以周围环境的辐射热很高,因此相机和光源保护箱的温控非常重要,为保证保护箱内温度满足相机和光源正常使用的要求,采用水冷方式进行冷却。水冷机提供冷水,冷水在保护箱内循环,从而达到控制保护箱内温度的目的。冷却系统如图4。

图4 冷却系统设计示意图

同时为保证各类设备无缝连接并完成设定功能,电气集成将选用专用接口设备保证远距离、高速、海量图像数据传输的稳定性和可靠性;选用专用电缆、光缆及连接设备保证相机等图像采集设备与表面检测组件间的数据连接;光源专用电源电缆设计,保证现场安装位置至配电控制柜内的恒流器件间长距离电源传输的有效性;保证检测组件与通用服务器数据通讯连接。

2.2 软件组成及图像处理及通讯接口

2.2.1 软件系统

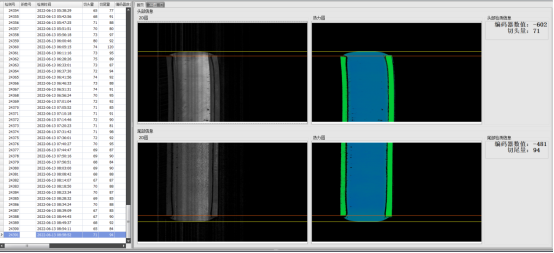

硬件设备安装调试完后,对钢坯进行持续抓拍以获得钢坯的图像数据,后期通过视频识别软件的智能化算法对这些数据进行分析,数据处理是检测系统的一项关键技术,系统采用并行计算技术实时处理数据,保证在最短的处理时间内对每帧图像完成数据采集、数据预处理、目标检测及轮廓提取,并将含点云图像存入图像缓存,辅助进行尺寸验证。

高性能的轮廓检测算法应用了多项特有的数据处理技术,保证检测轮廓的清晰、准确和完整,包括轮廓线提取算法、轮廓线滤波算法、三维数据投影算法、轮廓线异常区域提取算法等。

项目软件识别系统还具备自动模式、手动模式和本地图像模式。自动模式下,启动检测信号由现场PLC给出。手动模式下,启动检测由用户通过界面按钮触发。本地图像模式下,软件可以检测用户打开的本地图像文件。后两种模式主要用于软件调试。软件主界面如图3所示。

图5 软件主界面

图5 软件主界面

2.2.2 系统通讯接口

项目的接口信号如表1,当型钢经过热金属检测器时,热金属检测器检测到有钢,此时信号闭合,检测开始。当型钢尾部通过热金属检测装置后,原先闭合的信号恢复常开,此时认为结束检测。检测系统在工作时,需要对被检测物料进行唯一性区分;同时,由于针对不同的待检测物料,为了达到更好的检测效果,可能会使用不同的检测参数配置。针对以上两项需求,需要现场二级过程机能够提供相关的物料信息。型钢从轧机中出来,到达光电管检测位之前二级向检测系统发送设定电文。

表1 接口信号

序号 | 接口信号 | 具体要求 | 备注 |

1 | 供配电 | 一路220V 20A(电气柜) 一路380V 50A(水冷机) | |

2 | 检测启停信号 | 无源开关量 | 检测设备前热检 |

3 | 型钢运动速度信号 | 编码器脉冲信号 | 电机编码器 |

4 | 型钢定位距离 | 4-20ma或0-10v模拟量 | 检测系统到产线PLC |

数据通信通过以太网、采用标准TCP/IP协议和Socket电文模式。一般情况下,通信根据事件的发生自动进行。二级与表面检测系统之间建立一条通讯回线(TCP协议,一个socket连接),二级为数据发送端(Socket Client端),系统服务器为数据接收端(Socket Server端),Server通讯端口号必须指定,Client通讯端口号可以随机。

3 实施效果

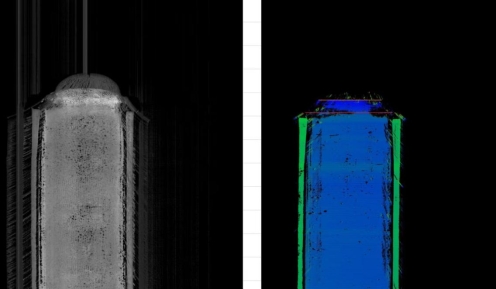

系统软件能够准确的抓取钢坯头尾部的图像,图像识别算法计算尾部特征曲线,测量结果输入剪切控制模型,剪切模型计算出尾部剪切控制量,计算出锯切位置画线结果如图6,并将计算结果发送给一级,一级控制模型控制辊道速度,将H型钢准确停在锯切位置,之后锯切机完成尾部锯切。

图5 锯切位置画线

4 结语

目前马钢重型H型钢1#热锯切舌自动定位项目已正式投入使用,经过一个多月的运行实践,该系统对于大部分钢坯能准确识别锯切位置,实现了无人参与的全自动锯切,但仍然存在部分特殊形状的头尾部锯切位置不整确,这还需要继续收集样本,优化锯切位置算法。

[1]成兵, 李承斌. 热锯定位自动测量系统的研制[J]. 武钢技术, 1994(3):3.

[2]罗佳, 周小龙, 陈楠,等. 淮钢Φ1800mm热锯机系统全自动锯切的实现方法[C]// 第十一届全国自动化应用技术学术交流会论文集. 2006.

[3]韩晓东, 刘慧林. 热锯机自动控制系统[C]// 全国工业控制系统应用学术研讨会. 2000.

[4]马丽, 高国鸿, 郝春耀. 热锯机控制系统:.