云南文山铝业有限公司,云南 文山 663000

摘 要:电解铝生产过程中,在高温环境下阳极炭块氧化腐蚀掉渣造成电解碳渣量增多,影响正常电解工艺及原铝液品质。通过铝热喷涂技术在阳极表面喷涂铝涂层,可提高阳极的抗氧化能力,降低阳极掉渣率,通过普通阳极与抗氧化涂层阳极对比试验验得出:在相同生产周期中,抗氧化涂层阳极残极高度比普通阳极残极高度高1-2cm,可延长阳极使用周期1~1.5天,有效降低阳极炭耗,减少碳渣量产生。

关键词:电解槽;预焙阳极;铝热喷涂;抗氧化涂层

Experimental Study and application of antioxidation technology of aluminothermic spraying for anode carbon block in

aluminum electrolysis

Zhang Ping-jun, Wang Hui

Abstract:In the process of electrolytic aluminum production, the anode carbon blocks oxidize and corrode to drop off slag at high temperature, which results in the increase of the amount of electrolytic carbon slag and affects the normal electrolytic process and the quality of primary aluminum solution. The anodic oxidation resistance and slag dropping rate can be improved by spraying aluminum coating on the ANODIC surface with thermite spraying technology, the residual height of anodes with anti-oxidation coating is 1-2cm higher than that of common anodes, which can prolong the life of anodes by 1-1.5 days, effectively reduce the carbon consumption of anodes and the amount of carbon slag.

Keywords:Electrolytic Cell; pre-baked anode; thermite spraying; anti-oxidation coating

![]()

1引言

在电解生产过程中,阳极炭块起着导电和参与电化学反应的双重作用,除参与电解电化学反应的部分外,一部分炭块受空气、二氧化碳、氟化氢、冰晶石蒸汽等氧化腐蚀掉渣、作业过程机械碰撞脱落等给电解生产带来不利影响,此部分称“额外消耗”。炭渣掉落进电解槽内,不但增加铝电解生产的能耗,还影响电解质流动性,影响氧化铝的熔化分解速度,引发联锁效应等不良现象。同时大量的炭渣,集聚在电解槽内,还会造成病槽,增加操作工人的劳动量。因此炭渣在电解槽内是百害而无一利,如何降低预焙阳极的掉渣率,国内外铝行业主要有3个研究方向:(1)开发惰性阳极,

阳极炭块仅起导电作用不参与电化学反应;(2)开发改性阳极,向阳极糊料中加入抗氧化添加剂,提升炭块抗氧化腐蚀性能,减缓氧化;(3)开发阳极炭块抗氧化涂层材料,阻挡氧化腐蚀性气体对阳极炭块侵蚀,缓解氧化掉渣,延长阳极炭块使用周期。目前国内外已有相关企业和研究机构对抗氧化涂层技术进行研究。结合国内外试验研究公布情况,使用抗氧化涂层能够阻碍空气与阳极接触,是降低阳极碳耗行之有效方法。

某公司拟开发铝热喷涂技术,在阳极炭块表面喷涂铝涂层形成一层致密、均匀、耐高温、耐腐蚀的保护层,阻止空气、氟化氢气体、冰晶石蒸汽等对阳极炭块氧化侵蚀,进而对碳素阳极起到良好的保护作用,延长阳极使用周期,降低吨铝碳消耗量,减少炭渣,降低工人劳动强度。同时,涂层是纯铝可有效杜绝对原铝品质的不利影响。

2阳极炭块铝热喷涂抗氧化技术试验方案

试验地点选择在云南某500kA电解系列,单台槽布阳极48块,预焙阳极规格为1780×750×680(mm),密度为1.5t/m3。在电解槽生产期间,每日连续跟踪测量残阳极高度,统计分析残极高度分布情况。

根据阳极更换周期,试验共分两个周期,第一周期35天,第二周期34天。每周期实验分两大组,普通阳极为对比组,抗氧化涂层阳极为试验组。抗氧化涂层阳极组根据涂层范围的不同共分五个方案。第一周期中,涂层阳极组每个方案又根据涂层厚度的不同做了对比实验。每个方案详细情况见表1和表2所示:

表1 第一周期(35天)实验方案

第一周期(35天)试验方案 | ||||

类别 | 喷涂方案 | 涂层 (层) | 涂层 厚 (mm) | 块数 |

普通阳极 | 无 | / | / | 48 |

抗氧化涂层阳极 | 方案1:四周+上表面200mm | 6 | 0.8 | 4 |

3 | 0.38 | 13 | ||

方案2:四周300+上表面200mm | 3 | 0.38 | 7 | |

方案3:四周250+上表面100mm | 3 | 0.38 | 12 | |

方案4:中缝1小面+侧面300mm | 3 | 0.38 | 16 | |

2 | 0.27 | 190 | ||

1 | 0.13 | 24 | ||

表2 第二周期(34天)实验方案

第二周期(34天)实验方案 | ||||

类别 | 喷涂方案 | 涂层 (层) | 涂层厚 (mm) | 块数 |

普通阳极 | 无 | / | / | 104 |

抗氧化涂层阳极 | 方案4:中缝1小面+1侧面300mm | 3 | 0.38 | 20 |

2 | 0.27 | 142 | ||

方案5:四周300mm+上面50mm | 3 | 0.38 | 18 | |

3 试验效果统计

3.1 普通阳极试验统计

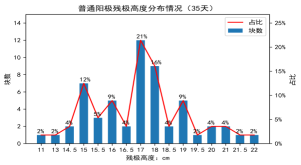

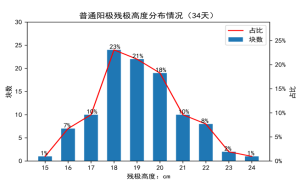

第一周期测量对比组普通阳极残极48块,最小高度11cm,最大高度22cm,平均高度17.15cm,残极高度分布见图1;第二周期测量普通阳极残极104块,最小高度15cm,最大高度24cm,平均高度19.07cm。残极高度分布见图1、图2所示:

图1 第一周期普通阳残高度分布

图2 第二周期普通阳残高度分布

3.2 抗氧化涂层阳极统计

3.2.1 方案1试验统计

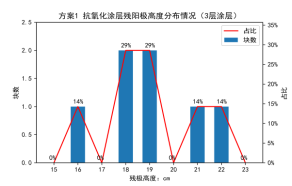

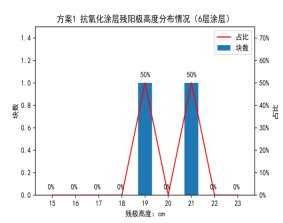

方案1分别有3层和6层涂层两种。其中:3层涂层有13块阳极,分别上在7组上,一组单块;6层涂层有4块阳极。3层涂层的残阳极平均高度为19.0cm,残极高度分布具体见图3;6层涂层的残阳极平均高度为20.0cm。残极高度分布具体见图3、图4所示:

图3方案1抗氧化涂层(3层)阳残

图3方案1抗氧化涂层(3层)阳残

高度分布

图4 方案1抗氧化涂层(6层)阳残

高度分布

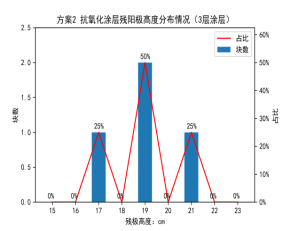

3.2.2 方案2试验统计

方案2为3层涂层,一共制备了7块阳极,分别上在4组上,一组单块,方案2的残阳极平均高度为19.0cm。残极高度分布具体见图5所示:

图5 方案2抗氧化涂层阳残高度分布

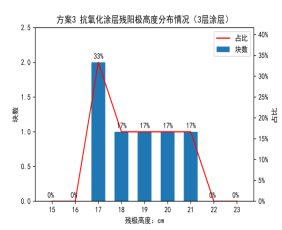

3.2.3 方案3试验统计

方案3为3层涂层,一共制备了12块阳极,分布在6组阳极组上,方案3的残阳极平均高度为18.67cm。残极高度分布具体见图6所示:

图6 方案1抗氧化涂层阳残高度分布

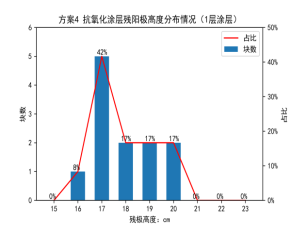

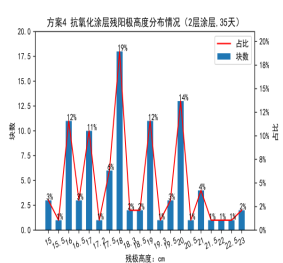

3.2.4 方案4试验统计

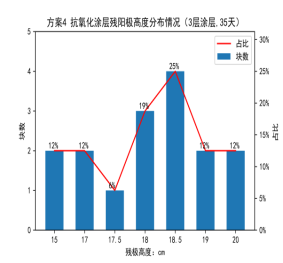

第一周期方案4分别有1层、2层和3层涂层,其中:1层涂层有24块阳极;2层涂层95组共190块;3层涂层16块。1层涂层的残阳极平均高度为17.92cm,17cm占比最大42%,18~20cm占比51%;2层涂层周期35天残阳极平均高度为18.31cm,18~20cm占比54%;3层涂层周期35天残阳极平均高度为17.97cm,18~20cm占比70%。残极高度分布具体见图7、图8、图9所示:

图7 第一周期方案4抗氧化涂层(1层)阳残高度分布

图8 第一周期方案4抗氧化涂层(2层)阳残高度分布

图9 第一周期方案4抗氧化涂层(3层)阳残高度分布

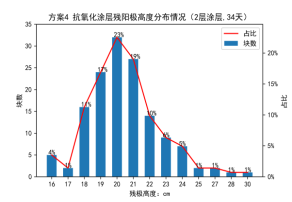

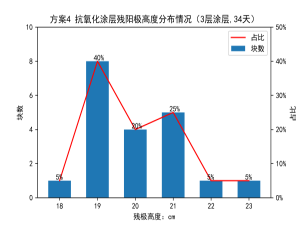

第二周期方案4分别2层和3层涂层,其中:2层涂层有142块阳极,3层涂层有20块阳极;2层涂层的残阳极平均高度为20.49cm,18~22cm占比80%;3层涂层残阳极平均高度为20cm,18~22cm占比85%。残极高度分布具体见图10、图11所示:

图10 第二周期方案4抗氧化涂层(2层)阳残高度分布

图11 第二周期方案4抗氧化涂层(3层)阳残高度分布

3.2.5 方案5试验统计

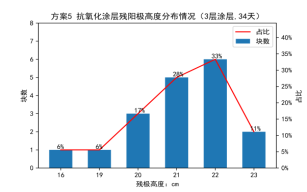

方案5:3层涂层有18块阳极;残阳极平均高度为21cm,20~23cm占比88%。残极高度分布具体见图12所示:

图12 第二周期方案5抗氧化涂层(3层)阳残高度分布

4 试验综合分析

根据实验数据,抗氧化涂层残极高于普通残极1~2cm,第一周期抗氧化涂层残极高度与普通残极相比整体高1cm左右,第二周期抗氧化涂层残极高度整体高于普通残极1.43cm,方案5高于普通残极1.93cm。

涂层厚度越大有利于提高残极高度:对比第一周期方案4的3层涂层、2层涂层和1层涂层,残极18~20mm高度占比分别为70%、54%、51%。四周全喷阳极残极高度高于2面喷涂:对比第一周期残阳极高度,方案1>方案2>方案3>方案4,第二周期残阳极高度方案5>方案4。

方案4(中缝1小面全喷+1侧面300mm,喷涂2遍)一共实验记录332块阳极,实验数据最多,分析结果接近于大规模应用实际,对于进一步扩大应用具有较大的参考价值。

在不同更换周期下,残极最低高度不同,低于15cm的占比也不同。具体数据见表3所示:

表3 残极高度占比

残极高度占比 | |||||

预焙 阳极 | 阳极周期(天) | Min残高(cm) | 统计数量(块) | 残高<15cm | 残高=15cm |

普通阳极 | 35 | 11 | 56 | 8% | 13% |

34 | 15 | 104 | 0% | 1% | |

抗氧化涂层阳极 | 35 | 15 | 190 | 0% | 3% |

34 | 16 | 142 | 0% | 0% | |

采用抗氧化涂层的阳极电解槽,阳极换极周期不论是34天或者35天,低残极比例均低于普通阳极电解槽,有利于延长阳极使用周期。普通阳极电解槽换极周期为35天时,最低残极高度为110mm,

<150mm的低残极高度占比较高,比例达8%,漏爪的风险铰高。从实验效果来看,采用抗氧化涂层阳极的电解槽换极周期延长为35天是没有问题的,没有出现<150mm的低残极,漏爪的风险很低。

根据第一周期和第二周期普通阳极残极和抗氧化涂层阳极残极高度数据,计算阳极碳耗量。见表4所示:

表4 吨铝阳极碳耗

吨铝阳极碳耗 | ||||

预焙阳极 | 阳极周期(天) | 残极平均高度(cm) | 统计数量(块) | 净碳耗 (kg/t铝) |

普通阳极 | 35 | 17.15 | 56 | 389.9 |

34 | 19.07 | 104 | 386.5 | |

抗氧化涂层阳极 | 35 | 18.31 | 190 | 381.2 |

34 | 20.49 | 142 | 375.5 | |

采用抗氧化涂层的阳极电解槽,吨铝阳极净碳耗均小于普通阳极电解槽。当换极周期为35天时,净碳耗减少8.7kg;当换极周期为34天时,净碳耗减少11 kg。

5 结论

(1)抗氧化涂层阳极碳耗优于普通阳极:喷涂阳极残极高度高于普通阳极,整体高出约1~2cm;

(2)残极高度虽然主要受阳极电流密度的影响,但与对比的普通阳极电解槽连续记录的160组数据对比,喷涂阳极残极最低高度15cm,普通阳极残极高度低于15cm的占比8%,最低为11cm。因此,从实验数据来看,喷涂阳极可延长阳极使用周期1~1.5天,而普通阳极换极周期为35天时,漏爪的风险很高;

(3)从实验数据来看,喷涂阳极减少了吨铝碳耗,减少了碳渣产生量。

参考文献

【1】王博一.铝电解预焙阳极防氧化涂层保护技术的应用研究.轻金属.2020,(10)

【2】关永军.浅谈铝电解槽阳极保温及防氧化技术.世界有色金属.2019,(09)

【3】谭占平. 工业铝电解槽阳极抗氧化涂层的应用.世界有色金属.2019,(06)

【4】李庆义.阳极电解消耗与阳极性能的研究[A].第一届国际铝用碳素技术会议论文集[C].2017,(9).131-137

【5】李玲.铝电解炭素阳极用防氧化保护涂料的研究.轻金属.2016,(11)

【6】Ali Jassim.Innovative Anode Coating Technology to Reduce Anode Carbon Consumption in Aluminum ElectrolysisCells.TMS年会.2019