广西华银铝业有限公司 广西德保 533700

[摘 要]:本文论述了在拜耳法生产中,立盘母液浮游物产生的原因及其对生产的影响和危害,并提出了降低立盘母液浮游物的措施。

[关键词]:浮游物; 滤布

一 工艺流程及设备概述

华银铝业公司采用选矿拜耳法新工艺生产氧化铝,其中核心技术之一的种分分解过程中采用一段法分解技术。工艺流程如图:

可以看到,由末槽(13#、14#槽)出料的分解浆液,自压流入立盘过滤机进行种子过滤,滤饼作为种子与精液混合送入首槽进行种子分解,滤液则是我们所说的立盘母液,在经过板式换热器升温后,送至蒸发,蒸浓后循环利用。

种子过滤的设备现采用3台法国高德富林立盘过滤机,立盘过滤面积144m2,3个盘面,各盘面由48块扇形滤板组成。设计立盘过滤机浮游物为1.5g/l。立盘过滤机是氧化铝厂采用的专有液固分离设备,实践证明该设备具有单位面积产能高,滤饼含水率低的特点。

二 在拜耳法生产中母液浮游物的危害

2.1母液浮游物对循环效率的影响

母液浮游物的主要成份为细离子AL(OH)3,在经立盘过滤时,透过滤布或其他缝隙进入母液。母液在经过换热器升温后,由45℃—47℃升至85℃—92℃,在这一过程中, AL(OH)3 + NaOH + aq. Na AL(OH)4 + aq

![]()

![]() AL(OH)3粒子会返溶入铝酸钠溶液中,使溶液中的氧化铝含量增加,造成蒸发原液RP值升高。

AL(OH)3粒子会返溶入铝酸钠溶液中,使溶液中的氧化铝含量增加,造成蒸发原液RP值升高。

而蒸发是高温浓缩的过程,氧化铝的溶出率随温度、碱度的升高而增大。蒸发原液中残留的浮游物在这一过程中,进一步返溶入溶液,进而使循环碱液Rp值升高,导致溶出循环效率降低。

表 一:

Rp值 (日平均) | 2011.2.1 | 2011.2.2 | 2011.2.3 | 2011.2.4 | 2011.2.5 | 2011.2.6 | 2011.2.7 | 2011.2.8 | 2011.2.9 | 2011.2.10 |

立盘母液 | 0.554 | 0.558 | 0.561 | 0.549 | 0.545 | 0.540 | 0.545 | 0.553 | 0.542 | 0.538 |

蒸发原液 | 0.552 | 0.563 | 0.564 | 0.561 | 0.555 | 0.559 | 0.557 | 0.550 | 0.553 | 0.555 |

蒸发母液 | 0.552 | 0.560 | 0.569 | 0.563 | 0.556 | 0.559 | 0.561 | 0.551 | 0.551 | 0.569 |

以上数据采用的是华银铝业公司氧化铝厂分解车间的统计数值。

从表一中可以看出,除了2月2日与2月8日,由于其他原因造成Rp值有一定的偏差外,从立盘母液,到升温后的蒸发原液,再到高温蒸发后的蒸发母液,其Rp值都有明显的上升趋势。而产生这种上升趋势的主要原因,就是母液浮游物在高温下的返溶,使溶液中的AO含量增加。

2.2浮游物对分解和蒸发工段的影响

立盘母液中的浮游物极易沉淀,会造成分解区域的槽体,管道,阀门,考克的严重结疤,当用水清理时,会使大量污水进入生产流程,增加蒸发器负担。同时,浮游物还会使铝酸钠溶液粘度增大,在蒸发过程中增加蒸发器汽耗。

三 影响母液浮游物的主要因素

3.1过滤介质

过滤介质的作用通常是作为滤饼的支撑物,要求其有足够的机械强度,能耐流体的腐蚀作用,并对滤液具有尽可能小的阻力。

我厂的立盘过滤机采用的是针刺无纺布作为过滤介质,其布面纤维采用的是丙纶(聚烯烃)材料,连续工作温度88℃,其耐磨性,耐酸碱性,在各种纤维材料中,是最好的。但在实际工作中,我们也发现,过滤机滤布在使用过程中仍会出现磨蚀,起毛,破损的现象。这一方面是由于长期使用的结果,另一方面是由于操作中对真空度、反吹风量等条件的控制不当造成的。过滤介质的破损是造成浮游物高的主要原因。

3.2设备工况

立盘过滤机是一种真空过滤设备。通过真空泵抽真空,使滤饼吸附在滤布上,而滤液则透过滤布,实现液固分离。当盘面转到卸料漏斗上方时,停止抽真空,吹入压缩空气,将滤饼吹脱入卸料漏斗。

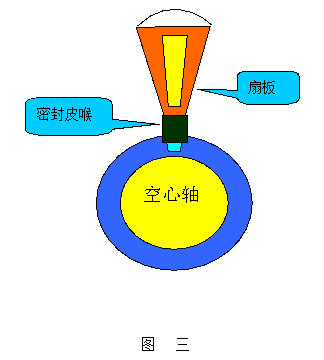

在立盘过滤机的工作过程中,由于扇板滤布扎口脱开;或各扇板的密封皮喉短,上下串动;或因立盘运行时真空度过高;或反吹风压力过高造成滤布破损等原因,都会导致立盘母液浮游物过高。

3.3立盘扇形板的影响

立盘扇形板对母液浮游物的影响很容易被人忽视,实际上扇板的制作工艺质量对母液浮游物及滤布的使用周期有直接的影响。如扇形板的制造材料选择不当,会使自身重量过重导致变形,造成立盘在旋转过程中刮刀与布接触,使滤布刮破;又如扇板的边角打磨不光滑,会直接磨损滤布,减短滤布使用时间;以前的滤板的固定钉只有一个,这样过滤机运行久了胶套会上移,经过改造的滤板,现在在底部又加 固定钉,这样很好的控制了胶套上移问题。如图:

3.4真空度的控制

在选矿拜耳法生产线投用最初的2006年,由于真空泵等新投用设备运行效率高,在立盘满负荷运行时,立盘吸干吸湿区真空度高达-0.06Mpa,造成滤布被强力吸附到滤板凹槽内,与扇板长期摩擦,导致滤布起毛,破损,使立盘母液浮游物升高。在这一期间,我们采用降低立盘半月槽液面,或调节真空泵注水量的方法,降低立盘真空度。

经过取样分析对比,当真空度控制在0.04-0.045MPA范围内,母液浮游物和滤饼含液率是在可控的范围内

经过取样分析对比,当真空度控制在0.04-0.045MPA范围内,母液浮游物和滤饼含液率是在可控的范围内

进入2010年以后,立盘运行真空度一直稳定在-0.045Mpa左右。具体分析数据如下图所示:

点样 项目 | 点样1 | 点样2 | 点样3 | 点样4 |

真空度bar | 0.6 | 0.5 | 0.45 | 0.4 |

浮游物g/l | 1.145 | 1.067 | 0.68 | 0.59 |

滤饼含液率% | 19 | 20.5 | 21 | 21.2 |

3.5密封胶套的影响

如图三:立盘扇板与中心轴的连接密封,是通过密封胶套来完成的。最初的设计是一个直径8.5cm,长约8cm的胶套来密封。但在长时间使用后,胶套老化,松动。在立盘的旋转过程中,皮喉不断经过吸真空与反吹风的不同方向压力,胶套上下串动,大量浮游物就通过胶套,从空心轴与扇板接口处进入母液中。

为改善密封效果,我们采用了双皮喉配制。用新胶套作为密封胶套,用废皮喉作为定位喉 ,防止胶套上下串动。实践证明,在采用双胶套制后,母浮大为降低。

四 遗留问题以及解决方法

4.1立盘产能与真空度,吹风量的矛盾

随着产量的不断增加,现有过滤机的产能要满足分解所需的种子量已十分勉强,须通过提高真空度,提高操作液面来提高产能,同时还要加大吹风量,提高滤饼吹脱率。这些措施都十分不利于母液浮游物的控制。

4.2用合格碱液碱洗立盘滤布

定期碱洗滤布,可以洗去滤布中的AL(OH)3粒子和结疤,恢复滤布原有的通透性,提高立盘产能。同时,碱洗还会使滤布恢复柔韧,减少结硬、破损,延长过滤布的使用时间。

原有碱洗过滤机滤布的标准,要求每月一次,使用蒸发合格碱液(Nk245—255g/l),碱洗2小时以上。但实际工作中,因为在将碱液送入立盘半月槽后,如浸泡液面较高,碱液会通过真空受液系统流入液封槽,进入生产流程,滤布不能持续高效碱洗。而且当碱洗完后,碱液没有回流蒸发的流程,大量高浓度碱液需排入溢流槽进入种分系统流程中,会造成大量合格碱液的回头浪费。

用合格碱液碱洗立盘滤布,我们通过技改过滤机的真空系统,缩短碱洗周期的方法解决。具体方案如下:

用合格碱液碱洗立盘滤布,我们通过技改过滤机的真空系统,缩短碱洗周期的方法解决。具体方案如下:

如图:在多台过滤机运行的情况下,可以利用液量增减或生产间隙,对立盘过滤机进行碱洗。

碱洗的实际目的是为了洗去布缝中的AL(OH)3粒子和空心轴与各吸滤管内的结疤。在生产中,我们发现,由于种分出料温度低,溶液中的NaCO3、Na2SO4

和铝硅酸钠等杂质在这一阶段基本不析出。AL(OH)3在不断有化清液流动的吸滤管内,没有沉淀时间,也不容易结疤。所以只需使用立盘母液就可以对立盘滤布进行碱洗。而且通过以上流程,可以在不影响正常生产的情况下进行,只需将原来每月碱洗一次,增加为2—3次,就可以满足需要。

五 结论

通过以上分析,可以得出以下结论。1:母液浮游物高,会对拜耳法生产氧化铝造成很大危害。2:通过采取一些措施,可以有效控制母液浮游物,减少其对生产的影响。下一步应尽快解决延长过滤布使用时间,减少破损和减少因物料过细对母液浮游物的影响。

以上内容是我在近几年生产实践中对立盘母液浮游物的认识和总结,其中很多认识还比较肤浅。我们应在以后的工作中,进一步完善工艺流程,改进操作方法,降低立盘母液浮游物。

.

.