山西四建集团有限公司,山西 太原 030000

[摘要]本文以某全螺栓连接大跨度斜拉桥钢主梁施工为例,针对260m长钢主梁采用全螺栓双剪板连接、主塔与主桥通过44个变角度锚拉板主索连接、拼接板厚采用60mm、80mm的现状,解决主桥67000套高预紧力螺栓同时连接的穿孔精度,多角度异形锚拉板与索群的精准衔接等难点,通过研究并应用基于BIM技术的钢主梁高精度切割与虚拟预拼、高效焊接与高精度制孔技术、现场装配技术,最终实现钢主桥67000套高强螺栓100%精准对接,主梁与主塔同步施工的情况下完美衔接。

[关键词]特大桥、全螺栓连接、虚拟预拼装、精准对接、锚拉板定位

1 工程概况

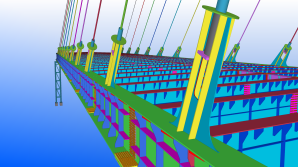

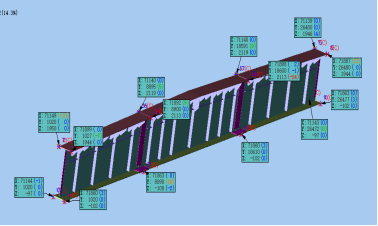

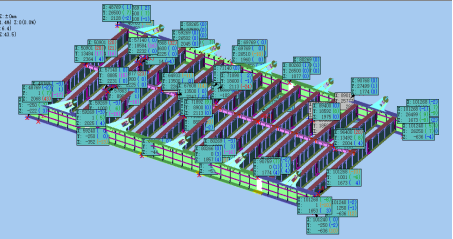

本项目为一座全栓接型钢结构特大桥,其中河道的主桥采用长(130+130)m宽28.4m独塔组合梁斜拉桥,双侧钢边纵梁共50根,钢主梁标准阶段为10.5m,高2.4m,单个横梁横向分为7.88m、9.7m、7.88m三个节段拼接组成一榀长度为26.4m横梁,钢主梁与横梁全部采用“工字型”钢梁结合桥面的整体断面形式,主梁与主梁连接、主梁与横梁连接腹板与下翼缘板全部采用螺栓连接的形式,全桥需制孔21万个,上翼缘板采用焊接形式,钢主梁上部与主塔通过44根不用角度的预应力斜拉索连接,斜拉索锚点采用锚拉板焊接在钢梁上,为了保证斜拉索与锚拉板的安装精度,钢主梁的制作制孔精度与安装精度控制难度极大,需重点研究控制。

![]()

![]()

![]()

图1 特大桥结构模型立面示意

图2 主梁分段单元示意图

2 施工工艺流程

TEKLA建模图纸深化——原材料排版——零部件下料——分段制作胎架放样——构件组装——构件分段预拼装——构件除锈涂装——现场构件定位安装——锚拉板定位安装

图3 工字钢拼接顺序

图4 螺栓群孔制孔顺序

图5 锚拉板组装顺序

图6 主梁现场安装顺序

3 锚拉板与零部件排版下料

图纸二次深化设计完成后,根据零部件的截面尺寸考虑钢板原材料钢板的长度与宽度,所有钢板原材采用厂家定制,在零部件下料前根据深化图纸核对钢材的规格、尺寸,采用电脑自动套料系统软件进行详图的排版优化,由之前的7%以上的损耗降低到3%。同时考虑到每个锚拉板的角度不断变化,同时为了保证板件的切割精度,采用等离子数控下料机,电脑排版完成后可与数控下料机对接直接下料,减小了使用火焰下料机受热不均匀引起的零部件变形,加快了零部件下料速度,节约人工30%,零部件的加工精度控制在±2mm以内。

图7 零部件下料排版图 图8 等离子数控异型零件下料

图9 锚拉板模型图 图10 锚拉板零部件下料

3 栓接桥高精度制孔与螺栓连接工艺研究

3.1总体思路

主梁每个节点由392颗螺栓连接,钢梁制孔精度控制尤为重要,不仅影响到钢梁现场安装完成的整体线型,更会影响到高强螺栓的穿孔率,钢梁制作时我们首先利用数控平面钻结合扫描检测技术进行钢梁连接板制作与拟合,能有效的把连接板的制孔偏差控制在±0.3mm以内,再利用连接板临时点焊到钢梁的腹板与下翼缘板进行套板打孔,来保证钢梁的安装线型和钢梁安装的穿孔率。

图11 主梁螺栓连接节点示意

3.2基准板制孔

基准板(连接板)采用数控平面钻孔设备制孔完成后,应用ZGScan3D激光扫描仪进行扫描提取连接板孔群数据,应用IN 系列制孔精度检测系统导入拼接板三维模型,使用对齐命令即可将实测数据与理论数据对齐分析出每个孔的偏差并输出偏差数据,自动生成精度分析报告,标记出连接板超差孔位,并根据报告对超差孔位进行修正。腹板翼缘板套板制孔在钢梁制作时我们首先利用数控平面钻制作钢梁连接板,能有效的把连接板的制孔偏差控制在±0.03mm以内。

a 3D激光扫描仪提孔 b 群孔精度拟合 c 螺栓群孔位坐标数据 d 孔位数据拟合报告

图12 基准板精度拟合

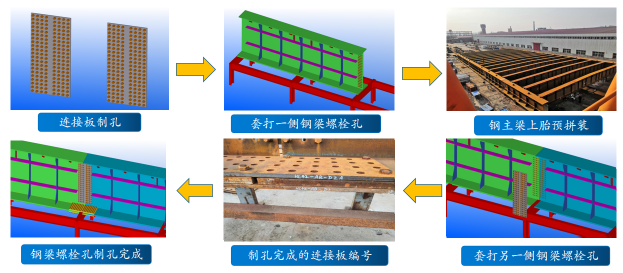

3.3钢梁制孔

利用制作好的连接板临时点焊到钢梁的腹板与下翼缘板进行套板打孔,制孔完成后对每个节点的连接板进行一对一编号,然后根据深化图纸的分段与线性在加工厂一比一放样,利用胎架进行钢梁的预拼装,来保证钢梁的安装线型和钢梁安装的穿孔率。

图13 钢梁下翼缘板套板打孔

图14 钢梁单元实体预拼装

4 构件组装精度控制

单构件组装过程中,采用搭载IN-CHECK系统的高精度全站仪进行扫描,提前分析出板件、零件组装间隙,根据精度分析报告确定坡口角度及间隙,组装过程中采取对称焊接、根据工艺试验确定的稳定的线能量参数等减少焊接变形的措施,进而保证单构件的组装精度。

图15 单构件组装精度拟合

单个单元节段内构件制造完成后,进行整体实体预拼装+虚拟预拼装精度复核。其余节段采用连续匹配制造,应用虚拟预拼装系统进行扫描、复核,并根据拟合报告进行构件精度修整,直至节段试装穿孔率达到100%为止。

图16 单节段内构件虚拟预拼装拟合

5 钢桥线形控制

钢桥的线形是根据设计线形曲线及预拱度确定整桥的最终线形。梁在厂内制作阶段的线形主要依托胎架来进行控制,安装阶段通过现场支撑架来控制。

5.1 钢桥制作线形控制

全桥总长260米,我们将桥分为5个节段进行加工,结合现场的安装进度要求我们的加工顺序进行单元节段的加工,首先根据深化图纸在场内放出每个分段钢梁的纵向、横向的轴线、边线和控制线,制作不低于地面80cm高的胎架使用膨胀螺栓固定到地面,再利用水准仪控制每个分段的标高与线形,在胎架上设置固定的沉降观测点,在胎架增加荷载后检测胎架的变形量及沉降量。

图17 胎架固定并标识

图18 钢梁利用胎架预拼装

5.2 现场线形控制

支架可选用独立支架或连续支架,具体可根据荷载、连接节点的划分而定。支架的承载力、稳定性必须满足施工恒载及活载,应力比通常控制在0.7以内(满足荷载安全系数的同时减少用钢量)。支架上部设置分配梁进行整桥荷载的均布,分配梁上部设置调节短柱,并通过调节短柱的标高来调整控制钢梁安装线型,调节短柱位置、数量根据拼接断点处位置确定。调节短柱的施工需在分配梁安装复测完成后进行,选取钢梁两端中线作为就位控制点,利用全站仪在分配梁上精准定位,同时复测点位高程并标识,调节短柱高度根据深化设计钢梁下表面高程确定。

图19 钢梁安装线形控制

6 高强螺栓连接与复测

高强螺栓进场后,按螺栓规格应分批进行螺栓扭矩系数及预拉力的检验,根据检验结果及扭矩值公式(Tc=K·P·d)得出终拧扭矩值,安装时同节点同规格螺栓不得混批使用(考虑扭矩系数影响)。高强螺栓的保管时间不得超过6个月,存放包装箱严禁随意开封。

考虑到现场对接形式为栓焊混合接头(腹板底板螺栓连接,顶板为焊接),现场接头施工顺序为先进行腹板及底板螺栓初拧,初拧完成后进行翼缘板对接焊接,焊后进行腹板及底板螺栓的终拧;如采用先栓(终拧完成)后焊的方式时,则需在焊接完成后对焊缝100mm范围内的高强螺栓补拧(考虑热损失),补拧扭矩为终拧扭矩。

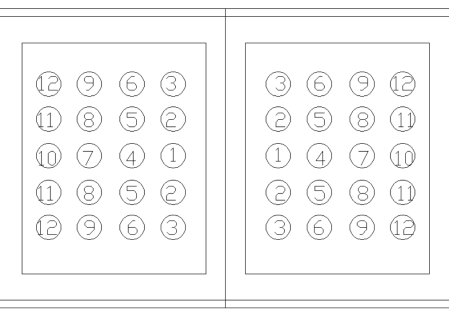

螺栓节点安装时穿入的临时螺栓和冲钉总数为螺栓孔的1/3,冲钉数量占比临时螺栓数的30%。安装顺序为由中心向自由端扩展,安装顺序如图15。

图15 高强螺栓安装顺序

为保证螺栓施拧过程中电源的稳定性,高强螺栓施拧时使用220V电源电压,每把电动扭矩扳手都必须配备一台稳压器正确连接电源延长导线,使用前确认接地线或安全漏电保护器;班前班后对扭矩扳手进行标定,标定后形成记录。

图16 班前班后力矩扳手标定

图17 电动扳手标定记录

图18 现场使用稳压器 图19高强螺栓电动扳手施拧

扭矩复测:终拧完成后采用扭矩法进行检测,抽查数为>节点数10%,检查时先在螺杆端面和螺母上画一条直线,然后将螺母拧松约60°,再用扭矩扳手重新拧紧,使两线重合,测得此时的扭矩值应在0.9~1.1倍检查扭矩为合格。检查使用的扳手相对误差应在±3%内。扭矩检查需要在终拧1h后、24h之前完成。

图20 高强度螺栓群扭矩检测完成

7 锚拉板现场定位技术

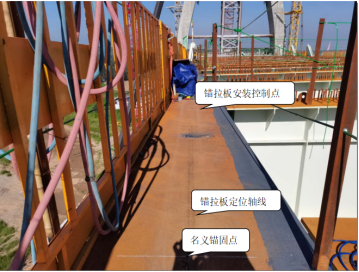

锚拉板作为衔接钢索与主梁的重要构件,锚拉板安装在现场进行,锚拉板定位采用三维坐标定位的方式,定位点1设置在锚拉管上口的管口中心,定位点2设置在锚拉管中心线与钢梁上翼缘相交部位(名义锚固点)为了能保证索道管和锚板钢管的精准连接,把钢索与锚拉板的安装误差控制在规范要求范围内,首先我们考虑到钢梁和独立支架在温度环境不同的情况下热胀冷缩的变形量进行监测,确定锚拉板精确定位的时间为晚上20点至凌晨6点之间温度控制在15-20度之间,利用白天时间进行名义锚固点放样及锚拉板的粗定位,为了保证锚拉管的测量精度,制作不同规格的半圆板(5种规格),点焊到锚拉管的管口位置,利用小棱镜测量锚拉管的三维坐标,精定位时,利用吊车辅助,东西方向使用花篮螺栓微调,南北方向在钢主梁上焊接限位装置用千斤顶调节里程位置。

图21 主纵梁上翼缘锚拉板定位放样

图22 锚拉板安装定位施工 图23 钢支架设置反射帖监测支架变形

图24 锚拉管测量半圆板 图25 管口坐标测量

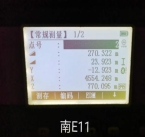

图26 锚拉板精定位数据

图27 锚拉板定位坐标

图28 施工完成效果

8 结论

本技术在项目项目后,提高了钢主梁的制作、安装精度,保证了全栓接桥21万余个螺栓孔的制孔精度,67000套高强螺栓一次连接合格率达到100%,斜拉桥主桥线形控制良好,实现了塔、梁、索精准衔接。该技术对同类型工程施工具有指导作用。

参考文献:

[1] 中华人民共和国住房和城乡建设部.钢结构高强度螺栓连接技术规程:GJG 82—2011[S].北京:中国建筑工业出版社,2011.

[2] 景尤佳.都安高速公路T6标新平河特大桥高强度螺栓质量控制[J].城市建设理论研究.2019,15(132).

作者信息:李彦春,男,汉族,山西宁武人,1973.11,本科学历,中级工程师,主要从事房屋与工业钢结构建筑、钢结构城市桥梁管理工作。