( 广州市新域动力技术有限公司, 广东广州 510700)

摘要:为研究我公司开发的新型新能源物流车两挡变速器在长时间运转下的性能变化,我们进行了此款两挡变速器的疲劳寿命测试,试验过程中,试验对象为两台输入轴同轴对接的新型变速器,两台新型变速器在试验过程中保持同一挡位输出。根据试验结果效率-时间、温度-时间的曲线表明,两台新型变速器在疲劳寿命测试中传动效率高且稳定。

关键词:新能源;物流车;变速器;疲劳寿命

中图分类号: 文献标识码: 文章编号:

Fatigue Life Test and Analysis of Two-speed Ratio Transmission of New Energy Logistics Vehicle

梁欢文

(Guangzhou Sunmile Dynamic Technologies Corp.,LTD,Guangzhou 510700,China;)

Abstract:In order to study the performance of the two speed ratio transmission of the new energy logistics vehicle developed by our company under long time operation.We have carried out the fatigue life test of this type of two speed ratio transmission.During the test, there were two two-ratio transmissions whose input shafts were coaxially docked.The two new transmissions maintained the same ratio of power output during the test.According to the efficiency-time and temperature-time curves of the test results, the transmission efficiency of the two new transmissions is high and stable in fatigue life test.

Keywords: New energy sources; Logistics car; Transmission; The fatigue life

E-mail:76851225@qq.com

0引言

随着环境和能源问题的加深,我国针对新能源汽车出台了一系列战略规划,特别是纯电动汽车,近几年的保有量是越来越高,不同于传统燃油车,纯电动汽车主要是依靠驱动电机输出动力,由于电机的工作范围较广,在低转速甚至零转速下也能输出大转矩,因此,在现有技术和成本控制的前提下,单级变速器成为目前的主流传动方案。尽管如此,驱动电机+单级变速器的方案仍无法满足车辆的经济性与舒适性,也就是使驱动电机在车辆起步到最高时速的过程中都尽可能工作在高效率的转速区间。因此,开发符合纯电动汽车驱动系统的多挡传动变速器已演变成新能源汽车动力总成的核心研究主题。

1变速器介绍

我司针对新能源物流车(总质量7吨以下)开发一款同轴输出的两挡变速器,两挡减速比分别为4.06和2.32,一挡减速比4.06负责起步、爬坡以及30km/s以下的工况行驶,一挡减速比2.32负责30km/s以上的工况行驶。

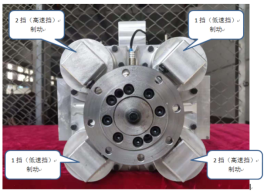

本文提及的物流车两挡变速器采用同轴设计(见图1),内部采用复合行星齿轮副作为动力传动,同时,换挡方式采用创新的干式摩擦制动换挡,外置干式制动换挡的核心思想是行星机构某一部分通过齿轮副或连接件连接设置在壳体外的摩擦盘,制动钳通过摩擦制动摩擦盘从而间接制动住变速器内部行星机构某一部分,实现挡位切换。

物流车两挡变速器含有4个制动卡钳,斜线布置的两个卡钳为一个挡位(见图2)。1挡两个卡钳制动时,变速器处于1挡速比输出,2挡两个卡钳制动时,变速器处于2挡速比输出。

图1变速器外观图 图2 变速器换挡示意图

2试验概况

2.1 试验目的

对两挡变速器在2个挡位下分别进行疲劳寿命试验,通过对效率-时间、温度-时间和试验现象等方面对物流车变速器的动力结构和换挡模块等进行评价。

2.2 试验设备

本次试验主要采用测功机作为试验设备,测功机的基本参数如表1。

表1 测功机基本参数

试验设备 | 设备参数 |

驱动电机/加载电机 | 额定功率:250kW; 额定转矩:1592N.m 峰值转速:3000r/min |

转矩转速传感器 | 转矩测量范围:0~2000 N.m 转速测量范围:0~4000 r/min |

参数测试控制精度 | 转矩控制精度±0.3%FS; 转矩测量精度±0.2%FS; 转速控制精度±0.2%; 转速测量精度±0.1%; 温度测量精度±0.1%; 速比测量精度为0.1。 |

2.3 试验安装

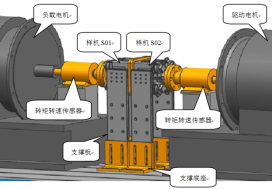

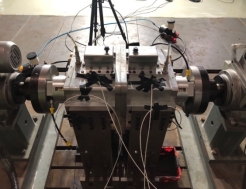

本次试验采用双机测试,两台变速器输入端对接,变速器输出端分别与驱动电机端和负载电机端的传感器相连,在测试过程中,两台变速器的挡位保持一致,因此,两台变速器所组成的试验样机组的输入输出比值为1:1。具体试验布置见图3,变速器台架安装实物见图4。

图3 试验布置示意图 图4 变速器台架安装实物图

2.4 试验工况

由于本次试验中两台变速器是输入轴对接组成试验样机组,其输出端分别与驱动电机和负载电机连接,因此以试验样机组的中心输入轴为工况转速点,以负载电机的转矩为工况转矩点,疲劳寿命试验工况见表2。

表2 疲劳寿命试验工况表

挡位 | 输入轴转速 (RPM) | 对应的驱动电机转速(RPM) | 负载电机转矩(N.m) | 输入功率(kw) |

1挡(减速比4.06) | 2842 | 700 | 600 | 44 |

2挡(减速比2.32) | 3016 | 1300 | 320 | 44 |

3 试验数据

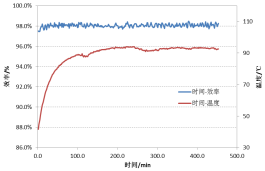

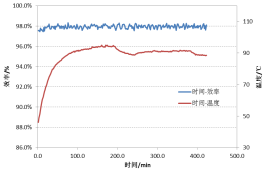

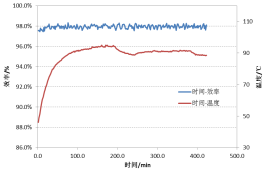

测试过程中,测试采样频率为1s,疲劳寿命测试分22天进行,其中1挡疲劳测试11天,2挡疲劳测试11天,试验结果见图3和图4,各测试日的效率和温度情况见表3和表4。

(a)Day1疲劳寿命测试关系图(1档) (b)Day2疲劳寿命测试关系图(1档)

(c)Day3疲劳寿命测试关系图(1档) (d)Day4疲劳寿命测试关系图(1档)

(e)Day5疲劳寿命测试关系图(1档) (f)Day6疲劳寿命测试关系图(1档)

(g)Day7疲劳寿命测试关系图(1档) (h)Day8疲劳寿命测试关系图(1档)

(i)Day9疲劳寿命测试关系图(1档) (j)Day10疲劳寿命测试关系图(1档)

(k)Day11疲劳寿命测试关系图(1档) (l)Day12疲劳寿命测试关系图(2档)

(m)Day13疲劳寿命测试关系图(2档) (n)Day14疲劳寿命测试关系图(2档)

(o)Day15疲劳寿命测试关系图(2档) (p)Day16疲劳寿命测试关系图(2档)

(q)Day17疲劳寿命测试关系图(2档) (r)Day18疲劳寿命测试关系图(2档)

(s)Day19疲劳寿命测试关系图(2档) (t)Day20疲劳寿命测试关系图(2档)

(u)Day21疲劳寿命测试关系图(2档) (v)Day22疲劳寿命测试关系图(2档)

表3 1挡减速比下各测试日的效率和温度情况

测试日 | 平均效率 | 效率Max | 效率Min | 效率差值Max-Min | 最高温度/℃ | 室温/℃ |

1 | 97.9% | 98.6% | 96.7% | 1.9% | 98.8 | 31 |

2 | 98.3% | 98.8% | 97.3% | 1.5% | 98.3 | 31 |

3 | 98.3% | 98.9% | 97.2% | 1.8% | 99.5 | 31 |

4 | 98.6% | 99.4% | 97.5% | 1.8% | 106.0 | 30 |

5 | 97.9% | 98.5% | 97.0% | 1.5% | 96.6 | 32 |

6 | 98.1% | 98.7% | 97.1% | 1.6% | 91.8 | 29 |

7 | 98.1% | 98.7% | 97.2% | 1.5% | 94.6 | 32 |

8 | 97.9% | 98.6% | 97.1% | 1.5% | 95.8 | 31 |

9 | 97.8% | 98.5% | 96.7% | 1.8% | 95.9 | 28 |

10 | 98.1% | 98.7% | 97.0% | 1.7% | 97.6 | 30 |

11 | 98.1% | 98.7% | 97.0% | 1.7% | 97.5 | 32 |

表3 2挡减速比下各测试日的效率和温度情况

测试日 | 平均效率 | 效率Max | 效率Min | 效率差值Max-Min | 最高温度/℃ | 室温/℃ |

12 | 98.1% | 99.1% | 97.0% | 2.1% | 94.7 | 30 |

13 | 97.3% | 98.0% | 96.3% | 1.7% | 89.7 | 29 |

14 | 97.9% | 98.8% | 96.4% | 2.4% | 96.1 | 32 |

15 | 97.9% | 98.8% | 96.7% | 2.1% | 96.2 | 30 |

16 | 97.3% | 97.9% | 96.1% | 1.9% | 93.0 | 27 |

17 | 98.1% | 98.7% | 96.9% | 1.9% | 98.6 | 29 |

18 | 97.6% | 98.5% | 96.2% | 2.2% | 87.8 | 29 |

19 | 97.8% | 98.5% | 96.7% | 1.8% | 91.7 | 28 |

20 | 97.6% | 98.2% | 96.5% | 1.7% | 83.0 | 24 |

21 | 97.9% | 98.4% | 96.5% | 1.9% | 88.0 | 29 |

22 | 97.7% | 98.4% | 96.6% | 1.8% | 86.3 | 26 |

试验过程中现象

(1)1挡减速比试验的第4测试日后期散热风扇因故停止,导致温度上升幅度增加;

(2)除1挡减速比试验的第4测试日外,其他测试日的最高温度均不超过100℃;

(3)疲劳寿命测试完毕后,检查各油封均无漏油现象;

(4)疲劳寿命测试完毕后,检查变速器无出现卡滞现象。

4结论

(1)1档疲劳寿命测试总耗时4318.1min(约71.9个小时),2档疲劳寿命测试总耗时4653.18min(约77.6个小时);

(2)整个疲劳寿命测试过程中,1档总平均效率98.1%,各测试日平均效率的最大值为98.6%,最小值为97.9%;2档总平均效率97.7%,各测试日平均效率的最大值为99.1%,最小值为96.1%;同时,各测试日的最大效率与最小效率差值均小于2.5%。说明的变速器在长期运转过程中,传递效率始终保持在高效区且稳定,同时传递效率在不随温度变化下而变化;

(3)各测试日在测试150分钟后温度上升均趋于平缓,逐渐达到温度平衡状态,效率值和温度值的稳定表现说明变速器在疲劳寿命测试过程无出现明显的功能性损坏

(4)疲劳寿命测试完毕后,检查各油封和换挡模块均无漏油现象,说明在疲劳寿命试验中,油封的使用状态满足要求,换挡模块的制动效果满足要求。

参考文献

[1]谢文泊. 纯电动汽车动力匹配与仿真 [D]. 合肥工业大学, 2014.

[2]赵云飞. 纯电动汽车动力系统参数匹配与性能优化研究[D]. 湖南大学, 2011.

[3]余志生. 汽车理论[M]. 机械工业出版社, 2009.

[4]陈清泉, 孙逢春, 祝嘉光. 现代电动汽车技术[M]. 北京理工大学出版社, 2002.

[5]葛安林. 车辆自动变速理论与设计[M]. 机械工业出版社,1993.

[6]周云山, 杨克锋. 两挡纯电动汽车传动系换挡规律及速比优化研究[J]. 机械传动,2015(12):12-16.

[7]GB/T 18386-2005.电动汽车能量消耗率和续驶里程试验方法[S].中国标准出版社,2005.

[8]自志浩.纯电动轻卡动力系统参数匹配及优化研究[D]. 合肥工业大学,2016.

[9]姜立标,吴斌,冯骁.电动汽车动力性参数的仿真设计与试验验证[J]. 汽车工程,2011, 33(12):1013-1017.