安徽中鼎密封件股份有限公司 342300

摘要:随着计算机应用技术的发展,大多数计算量大、复杂且难度高的仿真分析计算可以借助现代化的计算模型完成。文中详细讨论了有限元方法,基于迭代计算原理,将无限连续的问题转化成有限不连续的问题,通过对每个有限体的计算最终整合成无限体的综合仿真结果,从而实现高精.确度计算仿真分析的目的。利用文中所提的有限元方法,对某车型减震系统机械结构进行有限元仿真分析计算,得到系统最大应力为256.55 MPa,因此,采用文中方法所建立的模型计算简便、运算速度快且对软硬件环境要求较低。结果表明,采用有限元方法进行建模仿真,不仅可以满足设计要求,且为后续优化设计、疲劳寿命计算等提供了理论依据。

关键词:有限元法;建模;仿真;分析计算;减震系统

20世纪50年代,有限元法发展于航空工程结构矩阵分析,主要思路是将连续无限的物体利用矩阵的思想分割成不连续有限的物体。有限元分析认为,可以将一个结构等效成由有限个力学小单元互相连接组成的集合体。有限元中为求得更精确的结果,通常将结构单元划分得越精细,求得的结果越近似于精确值。

1计算原理

有限元法是求解偏微分方程边值问题近似解的数值计算方法,即把整个问题区域分解为有限个子域(每个子域即为有限元)。并通过变分法,使得误.差达到最小并产生稳定解。

有限元方法的计算一-般归纳为5个步,如下所示:

1)连续整体的离散化,将求解域离散为有限个单元,单元与单元之间由节点连接。

2)定义选择单元节点位移形式,将离散单元的位移关系利用矩阵形式表示。位移矩阵形式如式(1)所示。

[ f ]e =[N]{Δ}e (1)

式中,[ f ]e 为单元内任意一点的位移列阵,{Δ}e 为单元节点位移列阵,[N] 为函数矩阵。

3)分析单元力学特性,首先,利用几何方程与位移表达式计算表示单元应变关系,如式(2)所示。

[ε]=[B]{Δ}e(2)

式中,[ε] 为单元内任意一点的应变列阵,[B] 为 单元应变矩阵。

其次,推出单元应力关系,如式(3)所示。

[σ]=[D]{ε}e =<D|B|Δ>e = <S/ Δ>e (3)

式中,[σ] 为单元内任意一点的应力列阵,[D] 为单元材料的弹性矩阵,[S] 为单元应力矩阵。

最终,根据变分方法建立单元刚度矩阵,如式(4) 所示。

[F]e =[K]e{Δ}e (4)

式中,[F]e 为单元节点力矩阵,[K]e 为单元刚度矩阵。

4)将每个单元的刚度矩阵整合成结构整体的总体刚度,整体刚度平衡方程如式(5)所示。

[R]=[K]{Δ} (5)

式中,[R] 为结构节点载荷矩阵,[K] 为结构总刚度矩阵,{Δ} 为结构节点位移矩阵。

5)根据约束、边界要求,求解总刚度矩阵、计算 单元应力等得到结构应力及应变结果。有限元计算 精度高,可适用较为复杂的形状,从而被广泛应用于 实际工程问题。

2有限元技术

有限元方法已经不仅应用于机械、土木制造业, 较多行业也开始利用有限元的方法进行分析优化如求解热传导、电磁场、流体力学等。有限元分析已不再是简单的工具,已经转为直接推动科技进步与社会发展的生产力,发挥着较大的经济与社会效益。有限元方法及有限元软件已成为众多科学研究的基本工具和有效手段。其中,最具代表性且应用最广泛的有ANSYS、Abaqus、Hypermesh。

2.1建立模型

随着技术发展,可以在有限元软件中进行有限.元分析建模,也能够在CAD软件中进行建模后导人到有限元分析软件中。分析模型的建立是有限元分析的前提与基础,只有准确、有效地建立模型,才能保证后续分析结果的准确性及精确度。

2.2简化模型

将建立好的待分析模型导入至有限元软件或前处理软件中,对模型进行简化。简化模型的主要目的是在不影响分析结果的同时适当简化模型,以提高有限元分析的效率及缩短计算周期。

2.3添加约束

划分完网格后的模型已具备计算的前提,此时则需要根据分析的最初目标为模型添加约束。根据不同模型的约束要求,对模型施加约束。

2.4分析计算

在有限元分析中,前处理工作完成后即可进行计算求解。若有需要,则根据计算结果对模型进一步优化分析。

3汽车减震系统建模与仿真验证

通过以上对有限元方法的总结与分析,选择某款汽车的减震系统进行有限元分析计算。汽车减震系统是汽车重要的组成部分之一,来自地面的各种作用力均会施加在汽车减震系统上,然后传递到车架。因此,汽车减震系统的稳定性、安全性及可靠性.等均会影响到整车的系统性能。

3.1建立模型

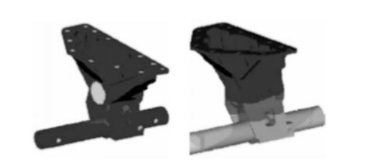

使用SolidWorks建立汽车减震系统机械结构的三维模型,为了简化计算并节约运行时间,这里只建立一侧支架结构,如图1所示。

图1结构三维模型

3.2有限元前处理

将建立成功的三维模型导人SCDM软件中,按照模型的不同厚度抽取中间面,根据壳类单元定定义。将建立的模型导入Hypermesh中继续进行几何清理、划分网格等前处理操作,划分完网格的模型,如图2所示。

图2划分完网格的有限元模型

3.3相关定义

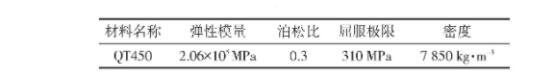

赋予壳单元不同厚度,选择单元类型为SHELL181,实体单元类型选择为solid186。赋予模型材料属性,该车减震系统机械结构所用的材料是QT450。材料参数如表1所示。

表1 QT450材料参数

根据实际工况对结构施加约束,结构底部竖直Z方向Fixed约束,其余方向自由。将螺栓孔上的单元与孔周围的节点耦合,约束X、Y两个方向。

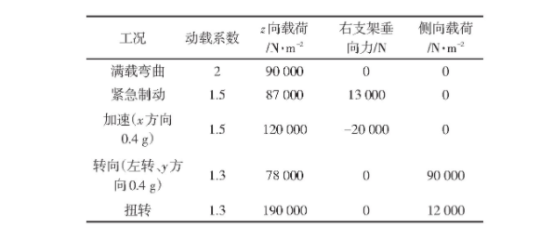

定义边界条件,根据汽车不同行驶状态定义不同工况。文中选择分析该减震系统5种工况,分别是满载弯曲、紧急制动、加速、转向、扭转,

如表2所示。

表2 5种工况载荷分布

3.4分析计算

根据以上几种工况,将有限元模型以.db格式导入有限元分析软件ANSYS Mechanical中进行有限元分析计算,计算结果如图3所示。由于转向工况应力条件最差,文中只表示转向工况应力应变云图。

图3转向工况应力应变分析结果

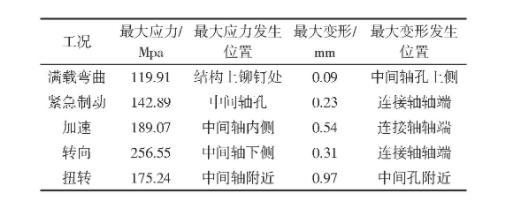

表3 各工况应力与变形情况

由表3可知,满载弯曲工况最大应力为119.91 MPa ,发生在结构.上铆钉链接处,最大变形为0.09 mm ,发生在中间轴孔上侧;紧急制动工况最大应力为142.89 MPa ,发生在中间轴孔位置,最大变形为0.23 mm ,发生在连接轴轴端;加速I况最大应力为189.07 MPa ,发生在中间轴内侧,最大变形为0.54 mm ,发生在连接轴轴端;转向工况最大应力为25655 MPa ,发生在中间轴下侧,最大变形为0.31 mm ,发生在连接轴轴端;扭转工况最大应力是175.24 MPa ,发生在中间轴附件,最大变形为0.97 mm ,发生在中间轴孔附近。

结语

通过对有限元方法发展、计算方法的分析,对某车减震系统机械结构进行了有限元仿真。文中减震系统机械结构所用材料为QT450 ,最大屈服极限为310 MPa ,计算所得最大应力为25655 MPa ,满足设计要求。通过有限元仿真分析,结合计算结果可得到结构的刚度及强度,为后续优化设计、疲劳寿命计算等提供理论依据。

参考文献:

[1]冯帆.基于有限元方法的汽车减震系统建模与仿真分析[J].电子设计工程,2021,29(06):16-19.

[2]胡振娴,顾亮.汽车减震器橡胶连接件静刚度有限元分析[J].计算机仿真,2010,27(06):309-313.

[3]方寿仙,周其立.汽车前减震器用橡胶减震垫的研制[J].橡胶工业,2006(04):255.