中煤科工开采研究院榆阳分公司, 陕西榆林719000

摘要:为确保22051工作面过陷落柱期间正常回采,根据工作面地质资料及现场工作面煤壁出现片帮,煤层顶板破碎煤矸冒落等实际情况,提出对工作面煤体和陷落柱周围破碎煤岩进行超前注浆加固,提高工作面煤岩体稳定性和支护强度。通过现场应用效果分析可知:采取注浆加固措施后,工作面回采平均日推进度为3.5m/d,回采期间未发生顶板冒落和煤壁大面积片帮等现象。

关键词:陷落柱;注浆加固;顶板管理;超前探查;施工工艺

1工程概况

某煤矿22051工作面位于该矿22采区东翼,主采3#煤层,煤层厚度3.8~4.5m,平均厚度4.1m,煤层倾角8~12°,平均10°。工作面走向长815m,倾斜宽200m,根据地质勘探资料分析,工作面在向前推进26m时,工作面中下部将揭露X2陷落柱,X2陷落柱平面整体形态近似椭圆形状,走向长98m,倾斜最宽为65m,面积为5024㎡(X2陷落柱在22051工作面分布范围如图1所示)。根据对矿井前期钻探时打钻所取出的岩芯进行分析,该陷落柱内的岩层岩性主要为碎状砂岩和泥岩,岩层结构较为破碎,整体胶结粘合稳定性较差,同时根据对X2陷落柱钻探的资料显示,在钻探过程中,该陷落柱内未出现渗水、漏水和出水现象,因此判断X2陷落柱是不导水的陷落柱。

22051工作面受陷落柱影响,在回采推进至该陷落柱影响范围时,工作面煤壁经常出现片帮,煤层顶板破碎煤矸冒落现象,给工作面正常推进及安全回采带来极大影响。为提高工作面顶板支护质量,确保工作面安全顺利生产,预对工作面受X2陷落柱影响范围区域的煤层顶板、陷落柱边界范围煤层及工作面煤壁进行超前预注浆加固,提高煤岩层稳定性及整体强度和支护效果。

图1 22051工作面X2陷落柱分布范围示意图

2 注浆加固机理

因受陷落柱带影响,22051工作面煤岩体裂隙多且极为破碎,煤岩体整体稳定性较差。在工作面回采过程中,提前对工作面受陷落柱影响的煤岩体进行注浆,注入的浆液流入煤岩体裂隙后,对裂隙存在的空间进行充填,使破碎松散的煤岩体固结在一起,形成一个整体结构,从而增加煤岩体稳定性和强度,提高工作面顶板围岩和煤壁支护效果[1-3]。

3超前注浆加固技术方案

3.1注浆施工前准备

1)超前探查

在工作面即将回采至揭露陷落柱前,为探查清楚陷落柱在工作面的具体位置,在工作面内沿与煤壁垂直方向布置超前探查钻孔。

2)材料及设备准备

为确保工作面过陷落柱期间的安全,在工作面揭露陷落柱前,必须在工作面进风顺槽和回风顺槽距切眼100m范围内备足一定数量的单体液压支柱、工字钢、坑木、木板等支护材料及风钻、风镐等破岩工具和截割钢管工具。同时在工作面低洼处安装一备一用两台排水泵和排水管路等作为备用排水设备。

3)超前注浆加固

根据地测部门提供的地质资料分析,X2陷落柱首先会在工作面第55号-63号支架处揭露,因此工作面在揭露X2陷落柱前,先对该段煤岩体进行超前注浆加固。同时,根据工作面回采过程中揭露情况,对陷落柱的边界范围进行重新分析校正,并对陷落柱边界范围内的煤岩体交界处进行超前注浆加固。另外,在工作面回采推进过程中,X2陷落柱被逐渐揭露以后,根据揭露陷落柱范围大小及内部岩层破碎情况进行超前注浆。

3.2施工工艺

1)施工工序流程:陷落柱超前探查→ 陷落柱影响范围内煤岩交界处煤岩体超前注浆加固→工作面回采→工作面顶板及煤壁煤岩体破碎区域超前注浆加固→工作面施工瓦斯参数测试孔→工作面陷落柱边界探查→下一个循环。

2)超前探查施工工艺。对工作面陷落柱进行超前探查共分两个方面。一是在工作面切眼距陷落柱20m时,在工作面内沿走向方向使用风动钻机施工探查孔,探查孔垂直煤壁水平施工,对工作面即将揭露的陷落柱与工作面切眼的距离及工作面前方20m范围内陷落柱影响范围进行探清查明;二是在工作面揭露陷落柱开始正常回采后,工作面每向前回采推进8m,在工作面已揭露的陷落柱周边左右各10m区域内,沿工作面走向方向施工探查孔,用以对工作面前方8m回采范围内的陷落柱的边界位置进行探查,为对陷落柱边界煤岩体进行超前注浆提供参考依据。

3)注浆加固工艺。根据对陷落柱超前探查取得的数据,分析陷落柱煤岩边界范围,提前对该范围内进行注浆加固,同时根据工作面在回采过程中揭露的陷落柱煤岩体破碎情况及煤岩层注浆时必须根据超前探数据,提前对陷落柱边界的煤岩分界处进行注浆;根据工作面揭露的陷落柱岩石破碎及煤岩层内部胶结情况对工作面煤层顶板或煤壁进行超前注浆加固。

3.3注浆设计

3.3.1注浆钻孔施工布置设计

在工作面煤墙侧使用风动钻机施工超前注浆钻孔,设计孔深8m,采用直径为φ42mm的钻头进行施工,共施工两排钻孔,下排孔距工作面底板高度为1.5m,与工作面煤壁呈90°夹角,上排孔与工作面煤壁呈30°夹角上仰施工,钻孔距工作面底板高度为2.5m(根据工作面顶煤厚度可适当调整,顶煤厚度每增加1m,钻孔向上抬高0.5m),钻孔间距3m,沿工作面水平方向呈三花眼方式布置(如图2所示),工作面每向前推进4m施工一循环注浆钻孔。

(a)侧视图 (b)正视图

图2工作面注浆孔布置示意图

3.3.2注浆材料及流程

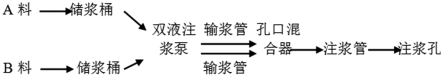

注浆泵采用高压风动注浆泵,风动压力0.6~0.8MPa,注浆时注浆压力在0~10MPa。注浆材料选用潞安民爆器材公司生产的晋安I号注浆加固材料,分为A、B双组份,具体注浆施工工艺流程如图3所示。

图3工作面注浆施工工艺流程示意图

按照钻孔设计参数完成注浆钻孔的施工,安装联接注浆管路和配套的封孔配件,完成钻孔封孔后开始进行注浆,注浆工作完成后,对注浆设备及管路进行清洗,结束注浆工作。

4 应用效果分析

22051工作面自2021年6月2日开始揭露X2陷落柱进行回采,于6月30日工作面过陷落柱完全结束,共计用时28d,工作面平均日回采进度为3.5m/d。在工作面过X2陷落柱期间,通过采取超前预注浆加固的措施对工作面煤壁和顶板进行加固后,工作面回采期间未出现顶板冒落和煤壁大面积片帮等现象,工作面按正常推进速度进行回采。

5 结论

根据22051工作面过X2陷落柱回采的工程实际,以达到工作面不迁巷,工作面实现安全且较为快速便捷的直接过陷落柱回采为目的,采取对工作面陷落柱进行超前探测分析,掌握陷落柱在工作面的具体位置、边界范围和几何尺寸,通过超前注浆加固技术对陷落柱边界范围及工作面煤壁、顶板进行超前注浆加固处理,确保工作面过陷落柱回采时煤层顶底板的完整性及稳定性,防止顶板事故发生,保证工作面快速过陷落柱,实现工作面安全顺利回采。

参考文献:

[1]程峰.走向长壁式采煤工作面过陷落柱方法探究[J].当代化工研究,2020(19): 16-17.

[2]任鹏.采煤工作面过陷落柱支护技术研究[J].自动化应用,2019(08) : 107-108.

[3]吴慧科.高河能源W4301工作面切眼Xw15陷落柱注浆堵水加固技术[J].山东煤炭科技,2020(07) : 166-168.

采矿方向

作者简介:赵政委(1984-),男,汉族,黑龙江齐齐哈尔人,助理工程师,现在中煤科工开采研究院榆阳分公司工作。