单位:中铁一局集团城市轨道交通工程有限公司

摘要:随着我国城市化建设快速推进,城市地铁建设越来越广泛,地铁路线也由平面网状设计向立体化设计转变,致使现在地铁盾构施工掘进深度与5年前相比埋深更深、承压更大,盾构机承受的掘进地层压力成倍增高,原地铁线路使用的盾构机盾尾油脂密封的设计,已不能满足新的盾构施工使用需求,需进行改进。本文主要介绍的是因施工需要对原地铁线路使用的盾构机进行盾尾油脂密封管路改造的新工艺、新设备,研究新增盾尾油脂通道的开槽工艺,设计制造开槽设备,将开槽工艺由热加工工艺更改为冷加工的开槽工艺及设备。

关键词:盾尾;油脂通道;冷加工;开槽设备

1.盾尾的构造和作用

盾构施工不受地面既有建筑物和构造物、道路、河流、航道等的影响,盾构掘进施工大多在地底10米下进行,对地面环境、人们日常生活影响很小,是城市地下隧道施工的优先采用的施工工艺。盾构机是盾构施工的首要装备,其性能是否满足施工需要尤为重要。

常规盾构机的盾尾型式一般为整圆结构或半圆结构,主要由盾体、尾刷、油脂管路、铰接吊耳总成等构件组成。盾尾主要用于防护隧道管片拼装作业及盾体尾部的密封,通过铰接油缸与中盾相连,并装有预紧式铰接密封。铰接密封和盾尾密封装置都是为防止水、土及压注材料从盾尾进入盾构内,造成刀盘扭矩急剧增大,或造成涌砂涌水,影响施工安全。盾尾油脂密封是地铁盾构设备三大密封之一,具有保护尾刷、阻挡泥浆和地下水进入盾构内的作用。

2.盾尾油脂密封升级改造的必要性

1969年10月1日,由中国人自主设计、自主施工的中国第一条地下铁道——北京地下铁道一期工程401线建成通车,实现我国城市轨道交通史零的突破,到目前国内穿江、穿海、大盾构掘进等施工,都有了突飞猛进的发展。早期设计制造的盾构机随着地铁建设发展,设计埋深越来越深,原盾尾油脂密封系统压力远远不能满足新的埋深要求。因此需要对盾尾油脂密封系统进行更换或改造,通过以往施工实践总结,从技术、经济、安全性的方面等综合因素考虑,油脂通道由原6通道增加至为8~10通道为最优方案。

3.盾尾油脂管路升级改造工艺新旧对比

传统工艺方法是“气刨开槽+敷设明管”。施工流程为:气刨机在盾尾内壁气刨开槽→打磨修整→焊接无缝管→打磨修整→盾尾校正。其优点为施工机具简单通用,施工操作过程简单,改造成本低。缺点为加工过程产生大量放热,会导致盾尾材料材质变化,减少使用寿命;对作业人员要求高,需要改造经验丰富、专业操作技能高的人员实施;改造后的盾尾因热加工影响材质变化,致使只能掘进一到二个区间后就需更换新制盾尾;改造加工时,盾尾失圆需要校正,且因盾尾直径一般都在6000㎜以上,校正难度大且效果不理想;工艺实施均为手工作业,对作业人员要求高,施工质量取决于作业人员的水平,不易控制;大型构件矫正作业安全风险高、管控难度大,极易出现安全隐患。

也可采用新制盾尾,但加工周期长、成本高,一般不建议采用。

因我公司自有盾构机在50台左右,其中有近15台均需升级改造。面对这种情况,如何能控制施工质量、控制施工总成本、保证新工艺具有可复制可推广性成为我们首要考虑的问题。带着以上三个问题,我们根据企业自有设备和施工实际,设计研发了盾尾油脂通道“开槽设备”,本文将着重介绍该开槽设备和相关工艺实施过程。

工艺优缺点对比表(表1)

序号 | 工艺方法 | 加工设备 | 人员技能要求 | 优点 | 缺点 |

1 | 新制盾尾 | 专业设备 | 专业厂家 | 精度高 | 加工硬件要求高、成本高 |

2 | 气刨开槽+ 敷设明管 | 常规焊机 | 专业人员 较高气刨焊操作能力 丰富的改造经验 | 场地条件要求低 改造成本低 通用设备 | 加工精度低、操作技术掌握难、改造后盾尾变形严重矫正难、改造后循环使用次数低 |

3 | 专业开槽设备加工 | 专业开槽设备 | 具备基本掌握设备机具操作人员培训4个工时 | 场地及作业人员条件要求低 改造成本低 加工精度高 盾尾结构变形量小 | 单次成本略高于气刨工艺,批量加工分摊成本较低。 |

4.1设计原理

传统工艺的缺点主要是因为作业过程中产生大量的热,导致结构变形和材料变质,新工艺首先需要改变的是将热加工改变为冷加工。经过多方分析对比,参照立式铣床的工作原理进行设计研究。将立式铣床的现有模式通过结构改造使其可在盾尾内直接进行开槽作业。实现的方式是在市场现有立式铣床型号中选择满足施工功率和功能要求的铣头总成,研究设计铣头总成固定装置、自动行走机构,以及固定安装开槽设备的装夹工装,将三者集成在一起,形成满足工艺要求的开槽设备。

4.2设备构造

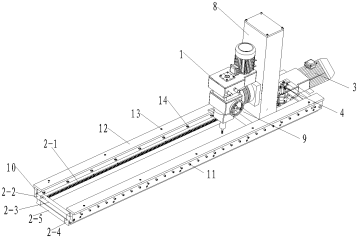

该设备主要分三大部分:主机部分、行走机构、装夹工装。

该设备主要分三大部分:主机部分、行走机构、装夹工装。

1—立式铣头; | 2-1—行走齿条; | 2-2—卡装板; |

2-3—滑动连接杆; | 2-4—固定板; | 2-5—固定连接杆; |

3—行走电机; | 4—减速机; | 5—驱动齿轮; |

6—传动齿轮; | 7—辅助传动齿轮; | 8—安装架; |

9—滑动台; | 10—连接板; | 11—第一螺栓; |

12—防护板; | 13—第二螺栓; | 14—第三螺栓。 |

盾尾铣槽设备构造图(图1) |

4.2.1主机部分

主机部分主要包括立式铣头。根据海瑞克、小松两个厂家盾构机品牌盾尾的特点,选择的是山东腾南机床厂ZX50C型号的立式铣床铣头总成。该铣头的主要工艺参数为:最大钻孔直径为φ50mm,最大铣刀盘铣削直径为φ100mm,动力主轴转速115rpm/min~1750rpm/min。

立式铣头(图1-1—立式铣头)通过螺栓连接固定在安装架(图1-8—安装架)组件的一侧;盾尾油脂管道开槽选用直径φ30毫米的鉻钼合金铣刀,主轴动力满足铣槽切削加工要求;控制箱为外置式,箱内配备电源控制器、变频器、PLC面板、正反转开关等电器元件,通过控制系统操控设备运转进行铣槽加工,实现铣槽加工全自动化。

4.2.2行走机构

行走机构包括固定支架、传动系统、驱动系统。

固定支架由安装架(图1-8—安装架)和支架底板组成,主要用于固定安装立式铣床铣头总成,采用箱型带内隔板、肋板的结构,保证作业过程中固定可靠、安全、满足抗震要求等。

传动系统包括滑动连接杆、固定连接杆等。实现整个系统传动功能,保证设备传动稳定、可靠。驱动系统包括行走电机、减速机、驱动齿轮等。由行走电机驱动铣床沿滑动台轨道运行,由行走减速机控制进给量速度,行走驱动齿轮传动。

驱动系统主要部件选用满足驱动要求的变频电机作为行走电机(图1-4—减速机),该电机安装在主机一侧,行走电机与传动组件通过齿轮传动输出动力,通过齿轮与导向齿条(图2-1—行走齿条)的啮合传动实现切削进给量及速度控制。行走电机选取无锡祺鹏制造的YE2-90L-6型变频电机;减速机选用杭州威煌减速机有限公司NMRV75型减速机,减速比例为1:100。

4.2.3装夹工装

装夹工装的设置,是为了满足铣槽设备能够稳固在盾尾内部加工面上,并实现精准加工。参照门式行走轨道固定方式,结构设计包括行走轨道、定位底座、装夹螺栓和装夹压板。定位底座包括卡装板(图1-2-2)和两端的滑动连接杆(图1-2-3),两个卡装板和两个滑动连接杆共同组成矩形定位底座,形成牢固的封闭框架结构,确保在加工移动过程中开槽位置的准确性及安全性。

行走轨道结构总长度为3000mm,有效加工长度为2850mm。常规盾构机盾尾油脂管路设计长度2500mm,可实现一次装夹、一次加工、一次成型的开槽加工作业,避免了因设备多次装夹固定导致的精度偏差。

4.3施工工艺

工艺流程:开槽位置放线→装夹卡安装→螺栓固定→加工轨迹复核调整→装夹螺栓紧固→铣槽加工→复测→合格后拆除装夹→打磨修整铣槽→油脂管道定位安装→打磨修整→验收。

注意事项:开槽前,需要先在盾尾确定油脂管路的开槽位置,采用激光水平仪测量定位,墨斗墨线标记,沿标线将行走轨道固定在盾尾内部,位置固定后必须反复测量确认开槽坐标,并由专职质检人员复测后方可做最终紧固。行走轨道固定就位后在其上安装传动组件、驱动组件以及安装架,启动驱动组件和立式铣头在盾尾内进行轨迹核验,核验无误后进行铣槽作业,直至开槽完成。

4.4设备性能

该专项开槽设备通过利用立式铣床原理,设置主机系统、行走系统、装夹机构等相关系统功能,实现了盾尾内部铣槽加工,既能保证盾尾开槽的精准性,又减少了原热加工工艺导致的材质变化和结构变形。使盾尾油脂管开槽作业更加方便、快捷和高效;将原热加工工艺的手工作业改为机械作业,因机械加工的自动化程度高、可操作性强的特点,缩短了操作人员的培养周期、提高了加工精度;利用行走轨道固定立铣行走轨迹,无需操作工手动调节铣刀位置,使用效果可控性高;通过传动组件带动立铣铣头移动,使立式铣床在盾尾内平行中心轴做匀速直线运动,从而实现连续开槽;传动结构简单,降低了设备维修成本,节省了工作时间。

5、开槽设备置具体实施案例及效果检查

5.1实施案例

我公司自有海瑞克3XX号盾构机,2019年用于广州XX号线盾构施工,该盾构区间线路最深处埋深35米、盾构掘进长度为1630米。结合该盾构区间特性,海瑞克3XX号盾构机计划使用之前,将原有6路盾尾油脂管路增设至8路,以保障盾尾油脂密封的承压性能和盾构施工的安全性。

盾尾开槽设备加工过程图(图2)

海瑞克4XX盾构机盾尾开槽后效果图(图3)

5.2实施效果

此次盾尾油脂管路改造采用了盾尾开槽设备加工工艺,控制精度高,加工效果好,在盾构区间掘进过程中,未出现盾尾油脂泄露、泄压,施工过程安全可靠。该盾构机在改造后已掘进2200米,目前该盾构机盾尾密封性能良好,油脂通道通畅,油脂腔室压力稳定。

截止2021年底使用该盾尾开槽设备共改造海瑞克盾构机4台,小松盾构机3台,均效果良好。

5.3方案经济性

该开槽设备材料费和人工费共计约7万元,在实际使用加工中,只需更换损坏铣刀,设备可以循环使用。按照立式铣床使用年限的50%测算折旧(5年),每年摊销费1.4万元。

经济性对比表(表2)

序号 | 工艺方法 | 作业人员投入 | 设备投入 | 单台改造成本构成 | 合计 |

1 | 新制盾尾 | 各工序专业人员N人 | 各类大型加工设备N台 | 25~30 | 25~30万 |

2 | 气刨开槽+敷设明管 | 开槽加结构矫正6人 | 焊机3台 | 人工费5万、材料费2万 | 7万 |

3 | 专业开槽设备加工 | 专业开槽设备操作2人 | 专业开槽设备加工1台、焊机1台 | 人工费1.5万、材料费1.5万、设备折旧0.2万/台 | 3.2万 |

6、小结

综上所述,使用专项开槽设备,实现了盾尾油脂管路开槽机械冷加工工艺,极大的提高了加工精度、减少了改造部件结构变形、降低了单台投入成本,有效提升了盾尾改造作业环境,充分体现了机械加工工艺带来的质量稳定、工期稳定、安全稳定的优势效果,可作为盾构机再制造的实践案例。

1