营口理工学院

摘要:为解决碳纤维复合材料车轮轮毂轻量化设计中的铺层设计问题,现以某款乘用汽车的车轮轮毂为研究对象,选取碳纤维/环氧树脂(T300/5222)作为车轮轮毂单层板的材料,利用 Hyperworks软件对车轮轮毂进行铺层设计,然后通过自由尺寸优化、尺寸到堆叠优化来得到最佳的铺层分布方案;最终得到的最佳铺层顺序为![]() 。在满足加速工况的要求下,进行强度校核,使刚度得到提高,同时重量也大大减轻。优化后的质量与同等钢制车轮轮毂相比减轻了87%,充分发挥了复合材料比强度高、密度低等优点,轻量化效果明显。

。在满足加速工况的要求下,进行强度校核,使刚度得到提高,同时重量也大大减轻。优化后的质量与同等钢制车轮轮毂相比减轻了87%,充分发挥了复合材料比强度高、密度低等优点,轻量化效果明显。

关键词 车轮轮毂;复合材料;铺层优化;

一、引言

汽车的轻量化是为了减少燃油消耗、节能、改善车辆的动力特性、以确保车辆的总体性能和行驶安全性。碳纤维复合材料具有比强度高、比模量大、破损安全性好以及耐疲劳性能好等特点,将其应用在汽车上不仅可减轻质量,还拥有抗冲击性能好的特点,使汽车的安全性得到提高[1]。Kim D H等人在汽车操纵臂和悬挂系统中使用碳纤维环氧树脂替代传统的金属材料。通过试验,发现采用这种复合材料后,其机械性能有了很大的提高,达到了轻量化的目的[2]。Lardo R等人采用 FDM技术和碳纤维叠层技术对赛车进气歧管进行了优化,使其具有优良的散热和力学性能,达到了轻量化的最终目的[3]。

由于复合材料车轮轮毂设计的复杂性,设计时不仅要满足刚度和强度要求,还要满足振动等实验要求,因此设计难度非常大。本文以选取碳纤维/环氧树脂作为车轮轮毂单层板的材料,在工艺设计阶段,以刚度最大、体积做小为目标优化出最佳的铺层次序,缩短设计周期,减少工作量。

二、复合材料车轮轮毂的铺层设计

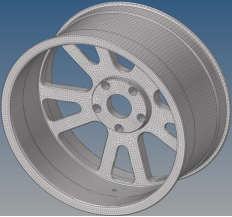

建立有限元分析模型首先要对三维车轮轮毂模型进行网格划分,在划分网格前要对三维模型进行几何清理,查找并删除重复的面、缝合不必要的间隙、对缺损面进行修补、删除多余的点等操作。不同的网格划分方式也不同,正确的网格划分能有效降低计算过程中的错误,加快运算速度,方便日后的修正[4]。本论文所使用的六面体单元为六面体单元,其运算速度快,且对计算机的需求小,其网格单元数量为27616个,划分网格后的轮毂如图1所示;

图1 轮毂网格划分图

现取整车质量为1500kg,分析加速工况,其工况载荷分布表如表1所示;加速工况按照下式计算,车轮的径向载荷的计算公式为:

![]() (2-1)

(2-1)

其中Fv为车轮的额定荷载,K为强化系数,本文取2.25,M为汽车的整备质量,本文取 1500kg,n为车轮数,本文取4,本文取汽车的加速度为 1g 时候的驱动力。计算得径向力F=8437N,切向反力P=ma/2=7350N

表1 工况载荷分布表

工况 |

|

|

|

加速 | 1g | - | 1g |

按照上述工况条件对汽车车轮轮毂进行铺层设计,由于纤维-夹层复合材料是各向异性材料,同一方向的复合材料层板只能承受单方向的载荷,所以要对复合材料进行不同角度的铺层;首先要设置四个不同角度的超级层板,分别为0°、![]() 和90°。根据层压板的设计原理,

和90°。根据层压板的设计原理,![]() 的铺层个数相同,超级层的厚度每层取0.4毫米,重复铺叠3次,最终铺层厚度为48毫米,输出铺层设计文件。

的铺层个数相同,超级层的厚度每层取0.4毫米,重复铺叠3次,最终铺层厚度为48毫米,输出铺层设计文件。

三、复合材料车轮轮毂的铺层顺序优化

(1) 自由尺寸优化:自由尺寸优化阶段通过设置设计变量、约束条件、优化目标对初始设置的超级层进行优化、裁剪,以超级层厚度为变量优化出复合材料的材料分布。

(2)尺寸到层叠优化:尺寸优化是对自由尺寸优化后的超级层进行进一步的优化,在自由尺寸优化中增加了更多的生产约束,从而得到了每个角铺层的厚度和数目。在此过程中,我们以刚度最大和体积最小为约束条件,得出车轮轮毂 0°、﹢45°、-45°和 90°各铺层厚度,其各角度厚度分布如图2所示。经过层叠尺寸优化过程后,车轮轮毂每一层的的厚度以及形状相继确定,也为下一步堆叠顺序优化打下了良好的基础。

图2 各角度铺层厚度 图3 目标函数值曲线

层叠尺寸优化后得出图3优化函数曲线和图4总体积值函数曲线,可以看出优化后复合材料轮毂经过三次迭代以后结构趋于稳定状态,体积在约束的范围内逐渐减小,轮毂的刚度在逐渐增大,呈收敛趋势。通过计算表明,在满足刚度和强度的要求下,车轮轮毂质量从优化前的6.43kg 减少到优化后的5.86 kg,减少了9%;优化后的质量与同等钢制车轮轮毂体质量50 kg 相比,下降了87%,轻量化效果显著。

层叠尺寸优化后得出图3优化函数曲线和图4总体积值函数曲线,可以看出优化后复合材料轮毂经过三次迭代以后结构趋于稳定状态,体积在约束的范围内逐渐减小,轮毂的刚度在逐渐增大,呈收敛趋势。通过计算表明,在满足刚度和强度的要求下,车轮轮毂质量从优化前的6.43kg 减少到优化后的5.86 kg,减少了9%;优化后的质量与同等钢制车轮轮毂体质量50 kg 相比,下降了87%,轻量化效果显著。

图4 总体积值函数曲线 图5 铺层顺序优化结果

(3) 实施优化并检查复合材料层压板的最佳铺层顺序:对铺层结构进行堆叠顺序优化,完善制造工艺约束,优化铺设顺序,改善层合板力学性能,提高轮毂整体性能。碳纤维-环氧树脂复合材料汽车车轮轮毂最终的铺层顺序如图5所示,可以发现铺层顺序优化的过程中进行了三次叠代计算,优化后的铺层顺序为

![]() 。

。

四、结论

(1) 通过自由尺寸优化、尺寸优化、层叠次序优化得到最佳的铺层结果,在满足刚度和强度的要求下,车轮轮毂质量从优化前的6.43kg 减少到优化后的5.86 kg,减少了9%,说明使用这三步优化效果明显,而且充分发挥了复合材料比强度大、比模量高的特点,使材料利用率得到大大提高;

(2) 优化后的质量与同等钢制车轮轮毂质量50 kg 相比,下降了87%,轻量化效果显著;

(3) 使用该方法可大大缩短开发周期,节约复合材料的生产成本,使复合材料车轮轮毂的制造成本下降,为应用复合材料进行汽车的零部件轻量化设计提供了理论和实际指导意义。

参考文献:

[1]倪绍勇,王金桥,王书,汪跃中.轻质材料在纯电动汽车轻量化中的应用[J].时代汽车,2016(07):55-57.

[2] Do-Hyoung Kim, Dong-Hoon Choi, Hak-Sung Kim. Design optimization of a carbon fiber reinforced composite automotive lower arm[J]. Composites Part B Engineering, 2014, 58(8):400-407.

[3] Bourell D, Stucker B, Ilardo R. Design and manufacture of a Formula SAE intake system using fused deposition modeling and fiber-reinforced composite materials[J].Rapid Prototyping Journal, 2010,16(3):174-179.

[4] 张升超.汽车车轮轻量化设计[D].青岛:青岛大学,2020.

作者简介:王硕,男,1989年2月出生,辽宁营口人,营口理工学院专任教师,研究生学历,硕士学位。研究方向:机械制造。

本论文为2021年营口理工学院校级科研项目《基于轻量化车轮轮轂复合材料制备工艺及仿真应用研究》(项目编号:QNL202112 )研究成果