包钢钢联股份有限公司巴润矿业分公司 内蒙古包头市014080

摘要:牙轮钻机是新型穿孔设备,具有穿孔效率高、旋转平稳、采用高钻架一次性成孔等特点。然而设备经过几年运行,一些隐蔽、重复性的问题逐渐暴露,且设备在生产、设计过程中也存在着一定的弊端,白云地区地理位置偏僻身处祖国边陲冬天更是极其寒冷,平均气温在28℃-30℃,冬天牙轮钻机的回转部分故障率尤其高,回转小车进水后,水的密度要比油的密度高,在此基础之上,对受力大的齿轮对在Ansys-Workbench环境下进行有限元分析,得出齿轮的应力分布云图,从而对设计进行评估,以及为接下来的优化设计提供数据支持。

关键词:接触;齿轮;仿真

我国机械工业经过多年的发展,取得了令人瞩目的成就,形成了门类齐全、具有相当规模和一定水平的产业体系,成为我国经济发展的支柱产业。但是,把我国机械工业纳入世界机械工业体系中来考察,还存在市场竞争能力不强、产品水平不高和自主创新能力落后等问题。中国虽是名副其实的机械生产大国,但并未成为真正意义上的机械工业强国,在全球机械工业中优势不突出,而且深层次结构性的矛盾还很多。

一、牙轮钻机和回转机构

1、牙轮钻机。牙轮钻机的构成部分主要有平台、回转小车、行走机构、司机室、液压和气压系统等等;其穿孔率高、高钻架一次性成孔,同时可平稳旋转。牙轮钻机的工作原理是牙轮钻头破碎岩石,采用压气排渣的方式进行自行式的钻孔设备。但是设备在持续使用几年后,便会逐渐产生一些问题,同时该设备的运行和设计本身就存在一些问题,尤其是至寒冷的天气条件下。当前使用的牙轮钻机是50 年前外国技术,在底部进水产生雾状到达孔底,湿化破坏的岩渣来达到除尘的目的。然而当前的情况是,底部进水时会通过回转小车出现漏水情况,在沉积一定时间之后,回转小车的颈部便会被水充满,同时无处放水,颈部位置存在一盘调心轴承,漏水会导致内部转动轴承和齿轮的损坏;在天气寒冷下会出现冻结现象。更换密封并且需要换油,在牙轮行业并无相关技术,而当前的进口钻机也依然是采用这种方式。

2、回转机构。主要构成部分有左立板、减震接头、毡圈、下左偏心轴、齿轮、回转减速器、大链轮、滚轮组、右立板等。其作用是传递电动机的动力到钻具,让钻具回转;之后在小车两端的齿轮与钻架齿条的啮合条件下,将压力和施加到钻头上,并提升或者下放钻具;空气通过引风装置的压缩后进入大钻具中,用于孔底排渣。其工作原理是,回转减速机的二级减速在交流变频机电机的作用下使钻具回转;回转机构和开式导轮、齿轮在钻架上以上下的形式产生滑动;将加压封闭链条安装在两侧板上,在开式齿轮和大链轮的作用下,回转机构开始运动。

二、减速机构的机械系统仿真

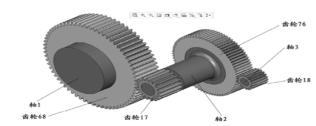

1、回转减速器是牙轮钻机回转机构的核心部件,其性能的好坏直接影响牙轮钻机的工作状况。牙轮钻机回转减速机构的组成由图所示。

电机通过输入传动轴(轴3)将扭矩和转速传递给齿轮18,通过该二级圆柱齿轮减速器,将回转机构所需要的转速通过输出传动轴(轴1)传递给钻杆。在Adams中通过使用刚体、运动副和施加载荷来构建机械系统的虚拟样机。

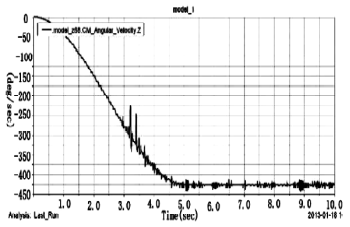

图为牙轮钻机减速机构的虚拟样机模型,在该模型中,轴1、轴2和轴3施加相对于地基的旋转副,齿轮18和轴3固定为一体、齿轮76、齿轮17和轴2固定为一体、齿轮68和轴1固定为一体。定义完约束之后为了能使各齿轮副之间传递运动和动力,需要在啮合的齿轮之间添加接触。接触的计算采用冲击函数法,通过定义接触刚度系数使啮合齿轮间不发生渗透。定义好各约束之后,在轴3上施加旋转驱动,旋转驱动的类型是角速度(deg/s)。仿真的角速度是根据实际情况来定义的。轴3输入电机的转速为1500r/min,因此在仿真的0-5s内,轴3的角速度从0增加到7200deg/s。5s-10s轴3保持7200deg/s的转速,将仿真的步长设置为1000。仿真完成之后齿轮18的角速度随时间的变化曲线。从图中可以看出齿轮18经历了加速和匀速两个阶段的运动状态,从图中可以看出齿轮18运行平稳。图为齿轮17的角速度-时间关系曲线,从曲线中可以看出齿轮17在运动过程中存在微小的角速度波动,利用齿轮副的接触仿真可以查看仿真中齿轮运行的速度波动,更加的符合实际情况。

图为齿轮68的角速度时间关系曲线,从图中可以看出齿轮68在仿真中也存在着速度的波动。齿轮18、齿轮72(齿轮17)和齿轮68角速度的曲线,从图中可以看出各曲线的角速度符合齿轮传动比的计算公式。从仿真中也可以看出,齿轮的运行比较平稳,满足实际要求。

2、齿轮接触分析前处理。在实际运行当中,由于各齿轮的转速存在差异,受力最大的齿轮为齿轮68,因此有必要校核齿轮能否满足强度的要求,利用Ansys-Workbench进行计算。齿轮的强度计算属于接触分析,从一般的物理意义上讲接触的表面包含有以下特性。

(1)两表面之间不会发生相互渗透;

(2)可传递法向压缩力和切向的摩擦力。接触是状态改变的非线性,系统的刚度取决于接触状态。在接触的计算方法上采用的是增强的拉格朗日公式,该方法是基于罚函数方程:

![]()

从公式中可以看出对于一个有限的接触力normal F 对应于一个接触刚度normal k ,接触刚度越高,穿透量 penetrantion x 就越小。理想状态下对于无穷大的normal k 可以实现零穿透。但是对于增强的拉格朗日公式,在数值计算中是无法实现的,但是只要能够满足 penetrantion x 足够小,就能保证有精确的计算结果。增强的拉格朗日公式由于还增加了额外因子,使计算对于接触刚度normal k 值变得不敏感,使计算更加容易收敛。

在前处理中,定义两对接触,分别为轴1-齿轮68定义的接触类型为绑定接触(bond),在绑定接触中,不允许面或线间有相对滑动或分离。可以将此区域看做被连接在一起。因为接触长度/面积是保持不变的,所以这种接触可以用作线性求解。齿轮68-齿轮17定义的接触类型为有摩擦接触(Frictional),这种情况下,在发生相对滑动前,两接触面可以通过接触区域传递一定数量的剪应力。模型在滑动发生前定义一个等效的剪应力,作为接触压力的一部分。一旦剪应力超过此值,两面将发生相对滑动。该情况只适用于面接触,在这里摩擦系数定义为0.08。为了使接触能够实现,将轴1留有一个沿着Z轴的旋转自由度,因此需要建立一个局部坐标系,坐标系的类型设置为圆柱坐标系,将轴1的两端面施加位移约束,两端面可以沿着Z轴转动并且在这两个端面上施加扭矩。对于齿轮68同样采取该约束方式,约束区域为齿轮68的两端面。齿轮17的边界条件为固定齿轮17两圆柱面。

3、齿轮接触分析结果。运行有限元分析计算,计算完成后,从受力曲线可以看出,经过多次迭代之后,计算结果得到收敛。齿轮的等效应力(von-Mises)可以看出齿轮最大的应力为720MPa,齿轮材料的屈服极限为800MPa,强度最大的地方发生在齿轮接触处,一般来说塑性材料许用挤压应力为屈服强度的2-2.5倍,因此齿轮设计满足强度要求可知最大的接触应力为937MPa,齿轮材料的许用接触应力为1600MPa,齿轮满足接触强度的要求。

结论

(1)通过机械系统仿真和有限元分析计算可以得知设计的减速机构模型运行当中的受力变化和应力分布状况,可以为设计提供理论依据。

(2)有限元分析中轴在扭矩作用下所受应力不大,可以做相应的优化设计,减小轴的直径从而节约成本。

(3)在齿轮的有限元分析中可以采用平面应力分析,从而简化模型,达到节省计算时间的目的。

参考文献:

[1] 康旭辉. 牙轮钻机引风罩安全防护措施改进设计[ J].工程技术(全文版), 2019(10):00211.

[2] 任林青, 赵亮, 于志明. 牙轮钻机湿式除尘止回阀加装滤网改造[J]. 工业c, 2017(57):89.

[3] 马志国. AtlasDM45/ LP 型牙轮钻机电气保护装置改造研究[J]. 工业b, 2018(14):73 -75.