![]()

![]()

1、鄂托克前旗长城三号矿业有限公司,内蒙古,鄂尔多斯市 017000; 2.山东科大机电科技股份有限公司技术中心,山东济宁272000

摘要:矿用振动筛的动力源激振器故障和弹性元件隔振弹簧故障会引起振动筛筛箱运行姿态的变化,从而造成振动筛故障。通过MATLAB中的串口通信模块,对振动筛在不同故障下,筛箱的运行数据进行采集,实现对振动筛中的隔振弹簧故障和激振器激振力不平衡故障的分析。

关键词:矿用振动筛;激振器;MATLAB串口通信;

0引言

振动筛分设备在煤炭、冶金、食品等领域应用越来越广泛,尤其在煤炭领域,筛分设备技术水平的高低,直接影响到煤炭生产效率的高低和加工质量的好坏,为响应《煤炭工业“十四五”高质量发展指导意见》中指出的推动形成煤炭工业高质量发展格局,大力发展我国筛分设备技术显得尤为重要[1-4]。现阶段振动筛运行工况愈加复杂,导致振动筛出现各种各样的故障,对生产安全和生产效益产生巨大影响,因此,对振动筛分设备故障进行研究和分析,对减少故障停机率,提高生产效率具有重要工程意义。矿用振动筛设备主要由驱动部分(电动机带动激振器)、筛箱和弹性元件三个部分组成,其主要故障有激振器滚动轴承的故障、隔振弹簧的故障、筛箱裂纹和大梁的断裂等[5-8]。本文主要从激振器不平衡故障这个方面进行分析和研究。

1 激振器激振力不平衡故障实验分析

双轴直线振动筛激振器激振力不平衡故障会引起筛箱的运行姿态产生有一定规律性的变化,从而导致振动筛发生故障。出现此类故障的原因,一种可能是激振器轴承与筛箱的轴孔由于磨损进而出现空隙,另一方面可能是激振轴上的键与键槽相互挤压,导致键出现无法复原的形变。通过激振器激振力不平衡故障本质可知,通过改变一个轴上的质心,可以模拟激振器激振力不平衡故障。

以双轴直线振动筛为模型搭建实验平台,进行振动筛激振器激振力不平衡实验,如图1所示标记振动筛激振器偏心角度,在不同角度下其质心会发生变化:

故障模式编号 | 振动筛的故障状态 | 故障程度 |

1 | 激振器 1 | 偏转10° |

2 | 激振器 1 | 偏转20° |

图1 振动筛激振器偏心块标记图表1 激振器故障实验搭建

具体实施故障实验的具体操作步骤如表1 所示。

进行实验所采用的两个测点使用三轴加速度和三轴的角速度作为分析数据,通过观察得知三轴幅值变化和三轴速度变化与其三轴加速度变化相一致,并且三轴角速度的变化与其角度变化和角加速度变化是一致的,所以可以选取三轴加速度和三轴角速度数据进行数据分析。

表 2为激振器激振力不平衡故障在两侧点 X 轴方向加速度峰值数据表,从表中可以得出:三组故障实验中测点1对比测点2 的数据基本相同;在实验1中测点 1 处峰-峰值为71190.58mm/s2,在测点 2 处峰-峰值为71300.54mm/s2。在实验2中测点1处峰-峰值为 73900.46mm/s2,在测点2处峰-峰值为73911.32mm/s2。在实验3中测点1处峰-峰值为66026.32mm/s2,测点2处峰-峰值为66025.91mm/s2。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) |

1 | 35595.24 | 35595.34 | 35655.22 | -35645.32 |

2 | 36955.22 | -36945.24 | 36955.56 | -36955.76 |

3 | 33012.55 | -33013.77 | 33012.92 | -33012.99 |

表2激振器激振力不平衡故障在两侧点X轴方向加速度峰值数据表

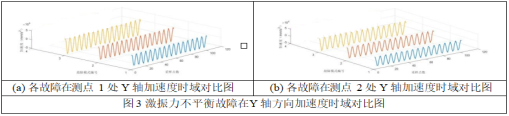

表3为激振器激振力不平衡故障在两侧点 Y 轴方向加速度峰值数据表,从表中可以得出:三组故障实验中测点1对比测点2 的数据基本相同;在实验1中测点 1 处峰-峰值为72051.69mm/s2,在测点 2 处峰-峰值为71988.24mm/s2。在实验2中测点1处峰-峰值为 72051.73mm/s2,在测点2处峰-峰值为71989.77mm/s2。在实验3中测点1处峰-峰值为83121.88mm/s2,测点2处峰-峰值为83121.50mm/s2。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) |

1 | 36023.36 | -36028.33 | 36000.23 | -35988.01 |

2 | 36023.62 | -36028.11 | 36000.95 | -35988.82 |

3 | 39989.26 | -43132.62 | 39989.86 | -43131.64 |

表3激振器激振力不平衡故障在两侧点X轴方向加速度峰值数据表

通过表 4中激振器激振力不平衡故障在两侧点Z轴方向加速度峰值数据表,可以得出各故障在Z轴方向加速度变化不明显。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) | 正向峰值 (mm/s2) | 负向峰值 (mm/s2) |

1 | 1.62 | -1.61 | 1.63 | -1.60 |

2 | 1.63 | -1.60 | 1.62 | -1.61 |

3 | 3.69 | -2.18 | 3.79 | -2.28 |

表4激振器激振力不平衡故障在两侧点X轴方向加速度峰值数据表

采用同样的方式,分别对测点1、2的X、Y和Z轴的角速度进行实验并对数据进行分析。

通过表5激振器激振力不平衡故障在两侧点 X 轴方向角速度峰值数据表,可以得出激振器故障程度加深会使角速度变化随之增加。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (°/s) | 负向峰值 (°/s) | 正向峰值 (°/s) | 负向峰值 (°/s) |

1 | 0.00016 | -0.00015 | 0.00015 | -0.00015 |

2 | 0.00015 | -0.00015 | 0.00015 | -0.00016 |

3 | 0.00031 | -0.00033 | 0.00029 | -0.00035 |

表5激振器激振力不平衡故障在两侧点X轴方向角速度峰值数据表

通过表6可以发现随着激振器故障程度的加深角速度变化随之增加。同时X轴方向角速度变化程度与Y轴方向角速度变化程度都会增大。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (°/s) | 负向峰值 (°/s) | 正向峰值 (°/s) | 负向峰值 (°/s) |

1 | 0.00026 | -0.00027 | 0.00026 | -0.00026 |

2 | 0.00027 | -0.00027 | 0.00027 | -0.00026 |

3 | 0.00042 | -0.00041 | 0.00044 | -0.00043 |

表6激振器激振力不平衡故障在两侧点Y轴方向角速度峰值数据表

通过表7可以得出随着激振器故障程度的加深Z轴方向角速度变化会随之增加。而且比X轴方向和Y轴方向角速度的变化程度更加明显,所以作为区分故障的依据效果会更好。

测点 1 | 测点 2 | |||

故障模式编号 | 正向峰值 (°/s) | 负向峰值 (°/s) | 正向峰值 (°/s) | 负向峰值 (°/s) |

1 | 1.35 | -1.35 | 1.33 | -1.34 |

2 | 1.29 | -1.29 | 1.28 | -1.29 |

3 | 2.39 | -2.40 | 2.41 | -2.41 |

表7激振器激振力不平衡故障在两侧点Z轴方向角速度峰值数据表

2 结语

本文以双轴直线振动筛为研究对象,针对其筛箱运动数据的采集设计了一套直线振动筛筛箱姿态数据采集系统,介绍了采集系统的工作原理和振动筛的组成部分,并对振动筛中激振器激振力不平衡故障所引起的振动筛故障进行分析。根据直线振动筛结构和工作原理设置了 3组激振器故障,按照实验要求和实验目标制定实验计划并实施了数据采集实验。然后对采集得到的原始数据进行分析,得出结论:通过振动筛激振器两侧点处 Z 轴上的角速度变化值更容易判断激振力不平衡故障的不同程度。

参考文献:

[1]闻邦椿, 刘树英. 现代振动筛分技术及设备设计[M]. 北京: 冶金工业出版社, 2013,1-3.

[2]袁惊柱. "十四五"时期加快推动我国煤炭工业高质量发展[J]. 中国发展观察, 2021(23):4.

[3]刘峰, 曹文君, 张建明, 曹光明, 郭林峰. 我国煤炭工业科技创新进展及“十四五”发展方向[J].煤炭学报, 2021,46(01): 1-15.

[4]傅莉, 宋晓梅. 筛分机械的现状及其发展[J]. 沈阳大学学报, 2000(02): 32-34.

[5]Alamzad H. Vibratory screeners: Spotting and solving premature screen breakage[J]. Powder and BulkEngineering,2004,18:19~23.

[6]Michalczyk J, Czubak P.Influence of the asymmetry of vibrators resistance to motion on the correctnessof the vibration distribution on working surfaces of vibratory machines[J]. Archives of Metallurgy andMaterials,2010, 55(1):331~342.

[7]Hasanbas E, McMullin P W. Experimental and analytical study of vibrating screen supports[C]. 2014SMEAnnualMeeting and Exhibit. 2014.421~425.

[8]Ramatsetse, Boitumelo. Failure and sensitivity analysis of a reconfigurable vibrating screen using finiteelement analysis[J]. CaseStudiesinEngineering FailureAnalysis, 2017, 9:40~51.

作者简介:李国清(1984-)山东济宁人,机械设计制造及其自动化专业,ISO 18436-2 国际振动分析师。

通讯作者:李国清 ,电话:15805372231电子邮箱:254917463@qq.com。

![]()