陕西飞机工业有限责任公司,陕西汉中,723213

摘 要:导管是飞机上重要的零部件之一,其具有体积小、质量轻、能耗低等优点,因此在航天领域能够起到运输燃油、保护电缆的作用。此外,要想实现飞机制造业的数字化,就必须要实现导管的数字化制造。基于此,本文通过对目前飞机制造业中生产导管时所存在的问题进行分析,由此提出了飞机焊接导管数字化装配、自动焊接技术,通过构建焊接导管的数字化模型以及定位方法,能够实现焊接导管的定位功能,在通过坐标系拟合、焊缝跟踪等方法使导管能够自动焊接,从而实现了焊接导管的数字化制造,具有一定的参考意义。

关键词:飞机焊接导管;数字化制造

引言:尽管飞机导管的结构十分复杂,但其同样也是飞机上重要的零部件之一,因此在整个飞机的架构中起着至关重要的作用地位。飞机导管是由单一导管、焊接导管、组合导管这三大部分构成。其中的焊接导管又分为标准半管与非标准半管两种类型。本文主要探讨飞机的焊接导管数字化制造技术,旨在为我国航天领域事业的研究提供一定的技术支持。

1焊接导管的相关概述

焊接导管的数字化制造技术主要是根据导管数字化模型。通过焊接技术,将单管、标准半管、非标准半管、管接头等部件装配组合在一起,再利用工装技术使单管、标准半管、非标准半管、管接头等部件能够处于相对位置,再通过夹紧器进行固定。传统导管焊接技术是利用样管进行焊机装配,而焊接则采用的是人工焊接方法。

由于焊接导管的数字化制造技术以导管数字化模型为参考,因此相应的单管、标准半管、非标准半管、管接头的部件的装配方式将发生变化,其中主要是针对焊接工装的设计与制造方面。由此可见,飞机导管的焊接数字化制造与传统的焊接技术有着明显的差异,主要体现在设计、制造、自动焊接等方面有了新的突破。

2焊接导管装配工装设计技术

针对焊接导管的数字化制造技术来说,其中的工装设计技术主要采用数字化设计方法来构建出一个焊接工装的数学模型。此外,在工装数字化设计中,还需要针对数字化制造的工艺及方法进行详细设计,尤其是在其结构、定位方法等方面要综合考虑该技术的可行性。

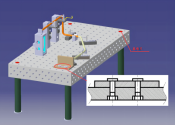

其中,针对导管焊接工装的装配技术,可以采用孔定位方法来进行定位与追踪。孔定位的方法能够符合目前导管焊接装配技术的精密度要求,并且能够使焊接工装的定位件采用数控加工的技术方法,从而保证导管内外部件始终处于相对位置的状态。

图(1)多孔基准板

2.1焊接导管装配工装制造技术

由于焊接导管在进行工装设计时,采用的是基础板,而基础板上面的孔是用来确保零部件能够找到相应的位置。其中,对于导管来说,相配套的焊接定位件能够让导管的数字化制造技术的效率及水平得到明显提升。因此,针对焊接导管的数字化制造过程中,常常采用数控加工的方法制造定位件,并且要确保定位件与定位孔是一一对应的,才能保证工装制造技术符合数字化模型的要求。

此外,采用多孔基础板和数控加工定位件相结合,进而实现了焊接导管的工装定位技术,在装配的过程中能够将产品的信息进行数字化传递,相较于传统的装配技术,能够极大程度上地提高焊接导管定位的准确性,从而有效降低工装成本,节省工装周期,以此提高焊接导管装配的生产效率。

图(2)焊接导管工装连接定位关系

3导管自动焊接技术

3.1机器人焊机技术

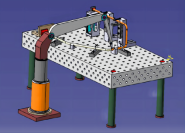

在焊接制造行业的发展过程中,为了能够有效降低制造成本,提高焊接的质量,因此需要采用机器人焊接技术来代替传统的手工焊接。其中,焊接导管通常采用的是熔焊技术,再经过焊接机器人的一系列操作,从而完成相应的焊接动作。目前,我国的焊接机器人技术随着时代与科技的发展已经变得十分成熟。在飞机导管的数字化制造技术上使用焊接机器人,能够有效提高焊接质量及效率,从而降低操作工人的技术要以及工作强度,同时也极力缩短了导管的制作周期。因此,焊接机器人的应用标志着我国航天领域的导管制造与生产已迈向数字化进程。

图(3)焊接机器人正在作业

3.2坐标系拟合

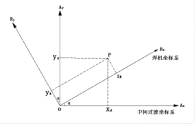

通过焊接工装技术能够将焊接机器人与工装坐标系进行统一编排,有助于后续的数字化模型进行焊接编程技术。由于飞机导管的焊接难度系数较大,并且焊接的缝隙是以曲线为主。因此,在焊接的过程当中需要解决坐标系拟合问题,才能使焊接更加精确,从而保证飞机整体架构的安全性。

由于焊接机器人的自动焊接技术是通过数字化模型进行程序编排的,因此需要实现焊接机器人坐标系和工装坐标系的拟合。其中坐标系拟合有平移和旋转两种方式,而焊接机器人坐标系先首先会通过旋转,得出中间过渡坐标系,然后再通过中间过渡坐标系进行平移,最后得出工装坐标系,最后得出焊机坐标系,如下图4所示。

图(4)焊接变化坐标系

3.3焊缝跟踪与修正

根据焊缝的位置的行径轨迹,由此能够实现数控技术的程序编排。其中由于自动焊接技术出现故障会导致误差产生,因此需要采用自动识别系统对出现焊缝的位置及时进行处理。通过自动识别系统能够精准地对焊缝位置进行自动识别,将系统识别到的焊缝位置与理论焊缝进行对比,由此计算出焊缝误差量,进而能够更精确地计算出焊缝,以此构建出一个完整的焊缝检测修正系统。

3.4焊接参数选择

在飞机导管的焊接过程中,会用到铝合金、钛合金等材料。此外导管焊接技术是需要综合考虑其厚度、材料、性能等参数因素决定的。其次,还需要选择填充材料、电流、电压、焊接速度。对于自动焊接技术来说,需要根据实际情况对焊接速度进行调整,以保证焊接的和导管能够保持合理的间隙,进而才可以确保焊接的质量。下表1为焊接参数图表。

表(1)焊接参数表

4焊接导管的数字化测量方法

焊接导管的数字化制造技术完成后,还需要对其进行测量。由于焊接导管的形状及结构较为复杂,并且焊接导管又存在着各种差异性。焊接导管的装配过程中,一般采用的是孔定位方法和激光跟踪定位方法两种。当装配完成后,只需要利用激光跟踪仪器对各类型支管以及管接头的偏差位置进行测量。如果偏差能够符合实际焊接工艺需要,那么将自动进行下一步焊接程序,如果偏差不符合焊接需要,那么将对各类型支管以及管接头的相对位置进行适当调整,其中的调整量需要控制在偏差允许范围内。当自动焊接进程结束后,则需要经过坐标测量机对导管的尺寸进行详细检测。

此外,将测量后的数据与数字化模型进行对比,如果尺寸偏差范围在允许范围之内,则表明导管焊接的过程完成,如果误差范围超出标准,则需要重新对自动焊接后的导管形状做出相应的调整。其次,焊接导管在进行工装设计时,由于多孔基准板上设置有三个不同的基准孔,那么将这三个基准孔作为坐标测量机的基本要素,进而能够实现坐标系的统一,使分析出的结果能够更加准确。

5结语

综上所述,本文通过对焊接导管的数字化制造技术进行详细分析。在此过程中,通过数字化的设计方法构建出数字化模型,并且采用多孔基础板以及定位方法来实现焊接导管工装定位技术,再利用焊接机器人进行自动焊接技术,该技术能够有效提升导管工装定位的准确度,极大程度上地缩短技术周期,进而提高了焊接导管的生产效率及生产质量。由此可见,焊接导管的数字化制造技术在今后的研究领域中,需要将技术的核心放在自动焊接以及焊接工艺,这样才能更好实现焊接导管数字化制造技术,进而能够促进我国航天领域事业的发展。

参考文献

[1]王永栓,王晓丽,向颖,等.航空工业数字化协同现状与发展[J].航空制造技术,2009(11):62-65

[2]齐国军.航空数字化的发展与应用探究[J].中国制造业信息化,2006(14):38-39

[3]吕波.导管数字化制造技术研究现状及展望[A];中国数字化造船论坛论文集[C].2006

[4]冯新明,张囡.数字化技术在新支线项目研制中的应用[J].航空制造技术,2006(10):56-60

[5]毛燕,詹梅.数字化制造技术在ARJ21飞机导管研制中的应用[J].锻压技术,2008,33(4):120-124