东莞厚街创科五金制品有限公司 广东东莞 523000

[摘要]薄壁类齿轮生产加工当中,淬火变形问题往往极易产生,为尽可能地将淬火变形消除或减小,鉴于此,本文主要围绕薄壁类齿轮总体加工工艺,对其淬火变形有效减小策略开展深入的研究和探讨,仅供参考。

[关键词]齿轮;薄壁类;淬火变形;减小策略;

前言:

针对薄壁类齿轮整体加工技术工艺主要包含着毛坯正火及高温回火处理、粗加工毛坯、调质处理、半精度加工处理、去应力退火处理、精加工处理、齿轮轮齿部位渗碳处理、高温回火及精加工处理、花键渗碳及低回处理、喷砂及精磨处理、呈低温环境下去应力回火处理、精磨处理等,而淬火处理属于其中一道重要工序,但因淬火处理过程极易有变形现象产生,致使齿轮加工效果无法得以保证。因而,综合分析薄壁类齿轮的淬火变形有效减小策略较为必要。

1、薄壁类齿轮的热处理技术工艺

1.1在热处理技术要求层面

一是,针对渗碳层的技术要求。齿轮轮齿部位渗碳层实际深度为0.8~1.0mm。经渗碳之后的变形要求,则是磨光挡实际跳动在0.04mm范围,且内孔圆度不超过0.04mm;针对花键的渗碳层实际深度要求为0.15~0.35mm,实施渗碳过后的变形要求,则是磨光挡实际跳动把控至0.04mm范围,且内孔圆度不超过0.04mm;针对花键精度层面,M值为90.78+0.1030mm,且M值实际变动量在0.04mm范围内[1];二是,针对硬度要求层面。渗碳和高回后的硬度要求不超过35HRC;实施淬火之后,渗碳表面部位硬度应处于60~65HRC范围;针对非渗碳区域的硬度应维持35~45HRC范围;三是,针对热处理之后最终的变形要求层面。要求磨光挡实际跳动及内控圆度分别处于0.05mm、0.05mm范围。同时,花键精度当中M值及其变动量分别为90.78+0.1030mm、0.04mm以内。

1.2在技术工艺层面

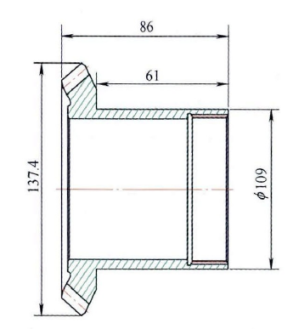

主动锥齿轮示意图详见图1,针对薄壁类齿轮的热处理总体技术工艺则详细如下:一是针对正火及高温回火有效处理节点。锻造毛坯,将锻造应力消除、均匀组织、对晶粒予以细化,促使硬度得以降低,为后期切削加工提供便利条件;零部件硬度加热至940℃,实施5h保温后出炉,对其空冷处理到室温后,再把零部件加热至680℃,维持5h保温,并随炉缓冷到<500℃出炉空冷;二是,针对调质处理节点。进一步实施均匀组织及晶粒细化处理,为进一步对零部件实施热处理而做好组织准备各项工作,将零部件渗碳及淬火处理后变形有效减少;零部件加热至920℃,实施40min保温处理后,出炉油冷,维持50~60℃油温;对零部件予以加热至680℃,实施3h保温处理,随炉缓冷为<350℃出炉空冷;三是,针对去应力退火节点。针对薄壁类齿轮内部零部件实施加工处理过程当中,因切削相关机械加工所致应力起到有效消除作用,促使零部件的渗碳及其淬火处理过后变形得以减小。零部件持续加热至650℃,实施5h保温,随炉缓冷为<200℃,出炉空冷;四是,针对渗碳处理节点。为确保薄壁类齿轮整个接触表面硬度及其强度充足,且零部件心部塑性及其韧性较强。因薄壁类齿轮涉及二次渗碳,因而,首次渗碳层应设0.8~0.95mm深度范围,多借助炉910℃温度环境下渗碳。借助真空炉实施高温回火处理;零部件逐渐加热至680℃后实施5h保温,并随炉缓冷到<200℃出炉空冷,确保渗碳高温并回火后的硬度不超过35HRC;五是,针对二次渗碳节点。因薄壁类齿轮内部零部件有着一定特殊要求,对齿部实施一次渗碳之后,后期需对加工内花键实施渗碳处理[2]。该花键的渗碳层实际深度要求为0.15~0.35mm,多用炉实施910℃的渗碳处理。零部件加热至680℃,实施5h保温,随炉缓冷到<200℃,便可出炉空冷。待渗碳高温并回火后,确保其硬度不超过35HRC范围;六是,针对淬火处理节点。零部件先加热为550℃后,30min保温预热。持续加热至920℃,40min保温出炉油冷,达到60~70℃油温。薄壁类齿轮相关零部件最终实施热处理,经淬火处理,促使齿轮表面耐磨性、硬度及强度均得以提升;七是,针对冷处理及低温回火节点。将零部件放置冰冷机当中冷却为-80~-75℃,实施1.5h保温后出炉空冷;而后,对零部件持续加热为250℃,5h保温后出炉空冷。冷处理,其属于对零部件实施淬火处理一个延伸过程,经冷处理。确保零部件内部所残留的奥氏体实现马氏体的组织转化,零部件内部整个组织则更具均匀性,促使其尺寸更为稳定。经实施低温回火处理,淬火钢件当中内应力可得以消除或减小,淬火工件可维持更高硬度及其耐磨性,淬火残留所应力及其脆性得以降低。

图1 主动锥齿轮示意图

2、变形问题及其减小策略

2.1在变形问题层面

薄壁类齿轮经热处理相关工序之后,第一次及第二次的渗碳过程当中,借助专用工装予以装炉身碳,所产生热处理的变形相对较小,变形量处于所要求范围。变形集中产生于渗碳之后的淬火处理节点,经淬火处理之后,变形量发生超差。零件实施渗碳淬火处理后,再经清洗及冷处理、有效回转及喷砂各项热处理操作后,可获取渗碳淬火之后变形量详细数据,详见表1。从中可了解到,磨光挡实际跳动为0.05~0.10mm,整个内孔圆度在0.10~0.15mm范围;花键精度即为:M值区间91.63~90.79mm,而M值实际变动量区间则是0.10~0.15mm。该变形规律集中表现为,内孔花键存在着缺乏均匀性缩孔,且为0.15mm以下,内孔花键锥度为0.08~0.12mm。那么,针对变形成因,大部分是因材料自身要求身碳之后,其淬火温度达900~920℃,在实施淬火处理期间,呈较大的热应力,且因属于薄壁类型零件,故内孔花键壁相对较薄,结构复杂、呈不对称性,易发生淬火变形的超差。

表1淬火实测结果数据

2.2在减小策略层面

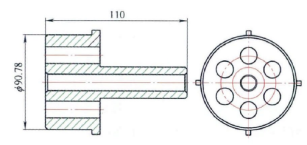

渗碳淬火处理,内孔花键则可加撑着规油冷,对淬火变形可起到缩小作用。先把齿轮零部件放置到淬火处理专用工装位置,预热炉当中加热至550℃,实施30min保温预热处理,将盐浴炉放入后,持续加热至920℃。内孔花键的淬火撑规及盐浴炉的加热工装示意图,详见图2~图3。由于零部件经保温出炉过后及油冷处理前期,其内孔花键应放置内孔花键的撑规,故加热温度应选定上限为920℃,且实施40min保温后出炉,将其快速放入至内孔花键的撑规之后,实施30min油冷处理,淬火处理前期,确保维持60℃~70℃的油温。薄壁类齿轮零部件经加撑规的淬火处理之后,有效解决了淬火变形现存超差层面问题。变形量与零部件变形要求相符,即磨光挡实际跳动在0.05mm以上,且内控圆度在0.05mm范围;针对花键精度层面,M值为90.78+0.1030mm,且M值实际变动量在0.04mm范围内。针对薄壁类齿轮的淬火检测最终结果数据,详见表2。

表2淬火检测最终结果数据

图2内孔花键的淬火撑规示意图

图3盐浴炉的加热工装示意图

3、结语

综上所述,经此次可了解到,薄壁类齿轮总体加工工艺整个过程当中,若想确保淬火变形得以消除或减小,就务必要结合所存在的淬火变形具体问题,积极调整或优化各项参数,实现对加工工艺的合理优化,便于达到薄壁类齿轮的淬火变形有效减小目的。

参考文献:

[1]姜辉,陈文革,陈茂进,等.薄壁齿轮淬火变形有限元分析与改进[J].热处理技术与装备,2021,41(025):333-334.

[2]张宇庆.采用淬火压模控制薄壁齿轮的淬火变形[J].金属加工:热加工,2021,26(001):126-127.