(广东珠海金湾发电有限公司,广东珠海 519000)

【摘要】当前,火电厂盈利空间越来越少,如何尽最大可能地降低机组运行的能耗,降低发电成本,是火电厂普遍面临的课题。将锅炉吹灰疏水、SCR吹灰疏水、GGH吹灰疏水由原来直接排放大气改为经电除尘灰斗后回收至凝汽器,通过疏水热量的回收、工质的回收,明显降低机组补水率,实现进一步的节能节水,同时降低疏水排放噪音,能很好地提高发电机组的经济性,增强火电厂的竞争力和社会效益,值得同类型机组借鉴。

【关键词】超临界机组 节能 节水 降噪

0、概况

广东珠海金湾发电有限公司装机容量为2×600MW,机组为超临界燃煤发电机组,锅炉连续蒸发量为1913t/h。在对标过程中发现,对比先进电厂,锅炉疏水扩容器排汽偏大,机组补水率偏高,疏水工质和热量浪费较大,这一突出问题若得不到有效地解决,将严重影响公司的经济效益和社会效益。

锅炉吹灰蒸汽管道的疏水原设计是直接排入锅炉疏水扩容器,扩容器仅能回收水,蒸汽则放大气,没有进行回收。由于吹灰蒸汽管道疏水的压力、温度较高,且每日均要多次操作吹灰疏水电动阀,时间长了,该电动阀容易出现内漏。而吹灰蒸汽来自高品质的主蒸汽,长此以往,内漏造成锅炉工质热源大量损失,亦造成机组补水率长期居高不下,机组经济性下降。由于这些疏水PH值高达9.5左右,外排会对周围环境造成一定的污染。严重时疏水扩容器排放噪音较大,甚至影响周围居民生活环境。

1、现状

锅炉疏水扩容器排汽偏大,机组补水率偏高的核心原因在于锅炉吹灰疏水、分级省煤器吹灰疏水、SCR吹灰疏水、电除尘灰斗加热疏水排往锅炉疏水扩容器,由于锅炉每天均定期吹灰,电除尘灰斗是连续加热,造成锅炉疏水扩容器排汽长期偏大。另外,GGH距离锅炉本体较远,其吹灰管道长达300多米,实际运行中有以下两个问题,一是沿程有几个疏水点,原设计均是对空排放,而GGH每天需定期吹灰,造成高PH值的疏水直接排空,对机组补水率、对周边环境均不利影响[1-3] 。二是GGH吹灰管道暖管时间过长,约30分钟,纵使时间如此之长,仍暖管不足,吹灰器投入初期蒸汽过热度不足,蒸汽容易带水,对GGH换热面吹蚀。

为充分利用这部分热量并进行回收,一体化解决上述问题,需要对以上各吹灰疏水进行改造,将以上各吹灰疏水接入电除尘灰斗加热管道用于灰斗加热,电除尘灰斗加热后的疏水回收至凝汽器,以达到降低机组补给水率、减少工质外排,回收工质热量,保护环境的目的。

2、实施方案

2.1总体思路

锅炉本体每天需定期吹灰数次,吹灰前必须疏水暖管,长期以往累积,疏水量可观,造成工质热量的浪费且机组补水率较高。若将此疏水加以利用,将其引入电除尘灰斗加热,加热后疏水再抽至汽轮机凝汽器,在回收工质热量的同时,还可停用原电除尘灰斗加热用的辅汽,减少机组辅汽的消耗量,最终达到减少机组补给水率的目的[4] 。

脱硫系统的GGH每天需定期吹灰,吹灰前必须疏水。其吹灰汽源来自锅炉吹灰蒸汽,因距离超过300米,每次疏水时间超过30分钟,造成大量的工质损失及热量损失,更为严重的是,即使疏水时间如此之长,GGH疏水温度仍经常不足,造成GGH换热面汽蚀磨损。考虑将GGH的疏水亦一起引入电除尘灰斗加热,加热后同样抽至汽轮机凝汽器,从而实现工质和热量的同时回收[5] 。

锅炉本体吹灰疏水原设计排至锅炉疏水扩容器,GGH吹灰疏水原设计排至地沟,均是外排至周围环境中,这些疏水的pH值高达9.5左右,回收可减少对周围环境的污染。

2.2锅炉吹灰疏水改造方面

在大气扩容器旁安装一个疏水小联箱,承接锅炉本体吹灰疏水、分级省煤器吹灰疏水、SCR蒸汽吹灰疏水,从疏水联箱上方引出一路蒸汽管道通过手动阀和止回阀后接入辅汽供电除尘灰斗加热管道,为电除尘灰斗供应蒸汽。从疏水小联箱底部引出一路疏水管道,接入电除尘灰斗加热的回水管道,作为疏水小联箱暖管加热用。

改造技术方案:通过新接一管道,将加热电除尘后的疏水回收至汽机凝汽器,以回收工质,降低机组补水率。同时为保证管道接口逻辑正确,将氨区加热蒸汽接口移至辅汽锅炉侧母管上。如图1所示:

图1锅炉吹灰疏水方面改造后疏水示意图

2.3脱硫GGH吹灰疏水改造方面

#3、#4机组脱硫GGH吹灰器蒸汽管道原来由锅炉空预器处吹灰蒸汽母管引到脱硫GGH,管道长约300多米,GGH每个运行班蒸汽吹扫一次,间隔时间大约8小时,每次吹扫时间约1.5小时。由于蒸汽管道长,每次吹灰前均需进行约30分钟的疏水,既费时,又浪费大量地吹灰蒸汽工质和热量,且这些工质是直接外排到空中或地面,对周围环境造成一定的污染[6-8]。

同时,吹扫结束后,管道内部残余有蒸汽,在停止吹扫的8小时过程中,管道内部的蒸汽会凝结成液态水,当GGH再次吹扫时,这部分水会随蒸汽一起吹入GGH,引起GGH换热元件搪瓷损坏,严重时形成水锤,打坏换热元件。

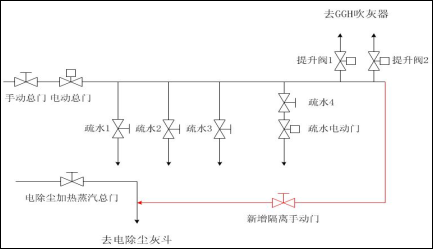

改造技术方案:GGH吹灰管道疏水由排空改为接入电除尘灰斗加热管道中,GGH吹灰蒸汽管道改为连续投运,实现GGH吹灰时无需预热管道和疏水。当投GGH换热元件吹灰时,程序自动关闭母管至电除尘灰斗加热器阀门以保证吹灰蒸汽压力;当GGH吹扫完毕后,GGH提升阀自动关闭,程序自动开启母管至电除尘灰斗加热器阀门,蒸汽用于加热电除尘灰斗。此方案既能保证灰斗的正常加热,同时避免了GGH因吹扫蒸汽参数达不到要求对换热元件的影响,同时避免疏水对蒸汽的浪费[9-10]。原灰斗加热蒸汽供汽管道保留,作为备用。如图2所示:

图2脱硫GGH吹灰疏水方面改造后疏水示意图

总体改造后的系统如图3所示:

图3 改造后总体疏水示意图

3、成果

将锅炉本体吹灰疏水、SCR吹灰疏水、脱硫GGH吹灰蒸汽疏水余热利用作为电除尘灰斗加热蒸汽,电除尘灰斗加热后的疏水最终抽回凝汽器,实现汽机锅炉环保节能节水的一体化整合利用。同时大大降低疏水排放噪音,杜绝对周围环境的影响,提高我公司的社会效益。

改造后在满足原有锅炉本体吹灰、SCR吹灰、GGH吹灰同时,节约了电除尘灰斗加热蒸汽,也避免蒸汽中液态水对GGH换热元件搪瓷损坏,改善了GGH换热元件吹扫的安全性和稳定性,有效避免蒸汽的浪费,降低机组补给水率。

系统安全可靠,锅炉本体吹灰疏水与脱硫GGH吹灰蒸汽疏水管道走向设计优化、合理,根据系统走向电除尘灰斗加热后的疏水在进入凝汽器前,设置有类似U型的管道,形成水封,有效防止凝汽器真空泄漏,并且系统疏水与真空系统连接处安装了两道隔离阀,可以有效隔离凝汽器真空系统。

系统设置合理,运行切换方便。当机组启动时,电除尘灰斗加热可用辅汽;当锅炉开始用主蒸汽吹灰时,可将电除尘灰斗加热汽源切至锅炉本体疏水。

锅炉吹灰蒸汽管道的疏水由原来直接排放大气改为回收至凝汽器,两台机组的补水率由1.2%降低至0.73%,大大减少了机组的补水量,根据测算每台机每小时可节约10吨的除盐水,这样减少了除盐水的生产成本,提高了我公司的经济效益。按照每吨除盐水的生产成本为15元/吨,每台机组每年运行小时数按5000小时来计算,那么两台机组每年节约的除盐水成本如下:5000(小时)*10(吨)*15(元/吨)*2=150万元。

锅炉吹灰蒸汽参数为:2MPa、300℃,相应焓值为:3020kj/kg。电除尘灰斗加热器疏水参数为:1MPa、100℃,相应焓值为:420kj/kg。两台机每年节约的标煤如下:5000小时*10吨*(3020-420kj/kg)/22760kj/kg*2=11423.6吨煤。按标煤价格800元/吨计算,即可节约成本:11423.6吨*800元=914万元。

4、结束语

在电力市场新形势下,火电机组年利用小时数逐年降低,盈利空间受压,加上随着我国水资源的紧张和环境保护要求的提高,火电厂所面临的水资源问题和环境问题日益突出。将锅炉吹灰疏水、SCR吹灰疏水、GGH吹灰疏水由原来直接排放大气改为经电除尘灰斗后回收至凝汽器,通过疏水热量的回收、工质的回收,能明显降低机组补水率,达到了节能节水,同时降低疏水排放噪音的目的。

参考文献:

[1] 常毅君. 超超临界锅炉超净排放与节能改造的一体化技术[C]// 中国电力科技网. 中国电力科技网, 2015.

[2] 吴小惠, WU, Xiaohui,等. 600MW超临界机组节水降耗改造实践[J]. 华电技术, 2017, 39(4):4.

[3] 吴小惠. 600MW超临界机组节水降耗改造实践[J]. 综合智慧能源, 2017, 39(4):60-62.

[4] 成黎明. 660MW超超临界机组脱硫系统淡水耗量高原因分析及节水措施[J]. 科技与创新, 2015, 000(019):95-96.

[5] 张基伟. 1000MW超超临界机组节能降耗浅析[J]. 山东工业技术, 2019, 292(14):164.

[6] 电气集团. 上海电气助力岱海电厂600MW亚临界改超超临界机组[J]. 上海节能, 2018(9):1.

[7] 杨飞, 王海峰. 660MW超超临界机组锅炉吹灰疏水回收利用及经济性分析[J]. 科技创新导报, 2015(10):2.

[8] 徐佳珩. 浅议超临界机组节能改造及运行优化方案[J]. 工程技术:全文版, 2016(12):00295-00295.

[9] 成黎明. 660MW超超临界机组脱硫系统淡水耗量高原因分析及节水措施[J]. 科技与创新, 2015(19):101-102.

[10] 邓荣才, 邓勇. 600 MW超临界机组给水前置泵节能优化改造[J]. 机电信息, 2017(15):2.

作者简介:刘志东(1971-) ,男,广东兴宁市人,高级工程师,主要从事火电厂集控运行工作。