(华电潍坊发电有限公司,山东 潍坊 261204)

摘要:随着国家对环境保护意识的增强,国家对火力发电的排放的污染物指标进行了严格的管控,火力发电厂为了控制烟气粉尘排放物的浓度,电除尘器在火力发电厂中得到了广泛的应用,本文介绍了目前在火电厂使用频率较高的三种静电除尘器的的技术特点和主要参数,为燃煤机组改造加装静电除尘器提供参考。

关键词:环境保护;粉尘排放物;静电除尘;参数指标

0 引言

进入新世纪,随着我国经济和社会的高速发展,火电机组的装机容量不断增长。按中电联《电力行业节能环保信息》推算,2018年,我国新增火电装机容量约0.51亿kW。根据电力规划设计总院预测,到2022年,全国火电装机容量将达到12.2亿kW,新增装机容量约为3亿kW。火电厂的快速发展导致了大气环境的污染并引发了公共环境及健康危机,虽然国家采取一系列政策,大力推动煤炭清洁高效利用与发展清洁能源,但由于我国燃煤发电的基数较大,火电厂仍是大气污染物的主要排放源之一,而降低排放强度的主要措施就是制定和实施更加严格的排放标准[1]。同时电除尘器作为燃煤电厂污染物控制的精处理技术设备,其处理对象为将燃煤或燃油锅炉排放烟气中的颗粒烟尘加以清除,从而大幅度降低排入大气层中的烟尘量,这是改善环境污染,提高空气质量的重要环保设备。本文介绍3种电除尘器技术,并从性能、可靠性及优缺点等方面进行比较。

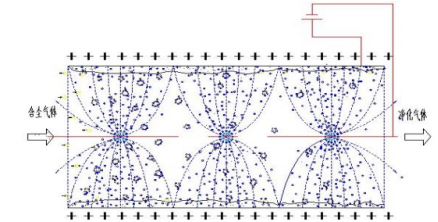

1 静电除尘器

静电除尘器是在高压静电场的作用下,使两极(阴极和阳极)间的气体电离,产生大量的自由电子、正负离子,致使通过电场的烟气尘粒与所电离的粒子结合而荷电,随后荷电粒子在电场力的作用下分别向异极电极移动,从而使烟气中的尘粒与气体分 离,净化了气体,而荷电尘粒沉积于极板表面,当极板上的粉尘越积越厚会使极板间 距变小,这时启动振打装置将极板表面上的灰尘振落到积灰仓。

图 1 电除尘器原理图

1.1 主要技术优势

(1)除尘效率高。电除尘器可以通过加长电场长度的办法提高捕集效率,普遍使用3个电场的电除尘器,当烟气中粉尘状态处于一般状态时,除尘效率可达 99%以上; 如使用4个、5个电场除尘器效率还能提高。当电除尘器运行若干年后,因电极腐蚀等原因,除尘效率会有所下降;

(2)设备阻力小、总能耗低。电除尘器的能耗主要由设备阻力损失、供电装置、电加热保温和振打电动机等能耗组成,而其他除尘器的阻力损失为主要能耗,在总能耗 中占有较大份额,电除尘器的阻力一般仅为200~300Pa,约为袋式除尘器的 1/5,由于总能耗较低,又很少更换易损件,所以运行费用比袋式除尘器等要低得多;

(3)适用范围广。电除尘器可捕集粒径小于0.1um的粒子、300~400℃的高温烟气; 当烟气各参数发生一定范围波动时, 静电除尘器仍能保持良好捕集性能;

(4)可处理大风量烟气。电除尘器由于结构上易于模块化,因此可以实现装置大型化。

1.2 缺点

(1)粉尘比电阻影响较大。烟气中粉尘的比电阻对电除尘器运行有重要的影响,当比电阻过大或者过小时,电除尘器的正常过程受到干扰;

(2)一次投资较大。电除尘器和其它除尘设备相比,结构复杂,耗用钢材较多,每 个电场需配用一套高压电源及控制装置,因此价格较贵;

(3)受气体温度、湿度影响较大。同一种粉尘在不同的温度和湿度下处理的效果存在很大差异;

(4)目前多数电厂受煤种变化大的影响,致使静电除尘器达不到设计要求。

2 袋式除尘器

袋式除尘器又称布袋除尘器,其所使用的滤料本身的网孔较大,一般为20~

50μm,表面起绒的滤料约为5~10μm。因此,新滤袋的除尘效率只有40%左右(1μm粉尘)。当含尘空气通过滤料时,由于纤维的筛滤、拦截、碰撞、扩散和静电的作用,将粉尘阻留在滤料上,形成初层。同滤料相比,多孔的初层具有更高的除尘效率,因 此,袋式除尘器的过滤作用主要是依靠这个初层及以后逐渐堆积起来的粉尘层进行。随着集尘层的变厚,滤袋两侧压差变大,使除尘器的阻力损失增大,处理的气体量减小。同时,由于空气通过滤料孔隙的速度加快,使除尘效率下降。因此,除尘器运行 一段时间后,要进行清灰,清除掉集尘层,但不破坏初层,以免效率下降。

图 2 布袋除尘器原理图

2.1 主要技术优势

(1)除尘效率高,可捕集 0.3nm 以上的粉尘,使含尘气体净化到 15mg/m3 甚至更低;

(2)附属设备少,投资省,技术要求没有电除尘器高;

(3)能捕集电除尘难以回收的粉尘;并且在一定程度上能收集氮氧化物、硫氧化物等污染物;

(4)适宜捕集细微而干燥的粉尘,所收的干尘便于处理和回收利用;

(5)布袋除尘器收集含有爆炸危险或带有火花的含尘气体时安全性较高;

(6)对粉尘的比电阻没有要求。

2.2 缺点

(1)收集湿度高的含尘气体时,会导致结露而造成“糊袋”,因此布袋除尘器对气体 的湿度有一定的要求;

(2)对于不同类型气体,应选用相应类型的布袋,且需要经常更换布袋,布袋消耗 量较大,根据统计,每3~4年需全部更换新袋;

(3)不适用于高温气体,PPS滤袋工作温度范围为120~160℃,而PTFE滤袋工作温度可达260℃,但价格昂贵;

(4)易受酸碱腐蚀,高温烟气中如果含酸性气体较多时,会腐蚀滤袋纤维结构,导致滤袋强力下降最终破损,破损痕迹由外向内。酸性气体主要有二氧化硫、三氧化硫、硫化氢、氯化氢、氟化氢等。碱性腐蚀多出现在含有氨气的工况,破损和酸性腐蚀类似。在酸碱含量较高工况下宜选取抗酸碱腐蚀布袋,但抗腐蚀只是耐一定程度范围内酸碱腐蚀,不是完全耐酸碱腐蚀。

(5)阻力较大,一般压力损失为1000~1500Pa;

(6)废旧滤袋不易处理,易造成二次污染;

(7)从目前的实际应用情况来看,国产布袋寿命较短,易破损,而进口布袋寿命相对较长,但价格昂贵。

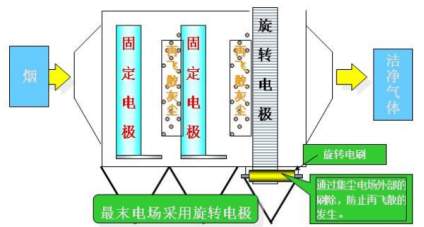

3旋转电极除尘器

旋转电极除尘器的工作原理与传统电除尘器一样,仍然是依靠静电力来收集粉尘,属于静电除尘技术的一种。一般是将末级电场的阳极板改造成可以旋转的形式,将传统的振打清灰改造为旋转刷清灰,当极板旋转到电场下端的灰斗时,清灰刷在远离气流的位置把板面的粉尘刷除,达到比常规电除尘器更好的清灰效果,能提高电除尘器的除尘效率,降低排放浓度[2]。

图 5 末电场采用旋转电极除尘器示意图

旋转电极除尘器从结构上可划分为阳极系统和阴极系统。阴极系统与常规静电除尘器的阴极结构一致,阳极部分分为旋转电极系统和刷辊系统。

(1)旋转电极系统

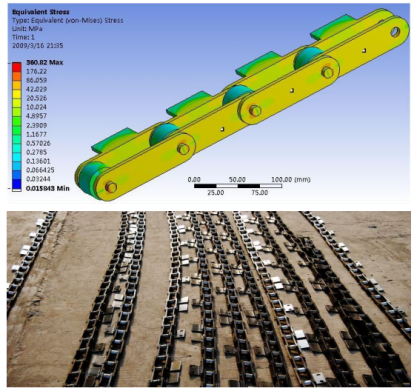

该系统包含极板、主动轴、从动轴、主传动链条、内部链轮、外部链轮、轴承、外传动链条及电机等。除极板、主动轴、从动轴和主传动链条在除尘器内部外,其余传动部件均在除尘器外侧,检修方便快捷,可实现不停机检修。而在除尘器内部的零部件均按 30 年长期连续运行设计,并在次基础上又追加 1.15 倍(主动轴和从动轴)和 4 倍(主传动链条)以上的安全系数,实现长期运行免维护。

图 7 旋转电极系统输送链条

输送链条作为极板的承载体,对抗拉强度,耐磨度等都有很高要求,链条设计仍采用有限元强度计算,构造更合理,选材更精确,保证设备长期稳定安全运行。在设 计链条过程中,以链条所要承载的最大抗拉强度为基准,充分考虑长期运行产生的磨损,链条强度安全裕度不小于4倍以上。链轮按输送链轮标准设计,不追求如传动链的高精度,以适应恶劣工作环境的要求。链轮材质均为45钢制造,表面淬火处理。

主动轴支撑轴承选用压盖式密封结构,可有效防止灰尘侵入,并防止润滑油流失。该轴承还具有调心功能,可充分吸收热变形引起的同心度的变化。主动轴是承载输送链条及极板的重要转动部件,其设计强度是按超过30年长期连续运行进行核准的,并在此基础上又追加了不小于1.15倍的安全裕度[3]。

(2)刷辊系统

对于刷辊系统,除刷辊外,其主要传动装置也是安装在除尘器壳体外侧的,如:轴承、随动密封装置、万向轴、链轮、链条、电机等,同样可实现不停机检修。 刷辊采用 0.15 波纹状不锈钢丝制成,螺旋状缠绕在刷轴上,并在辊轴中心对分,以消除轴向力。在工作时刷辊与极板仅成零距离接触,不会对钢丝刷和极板造成硬性磨损,保证使用寿命。旋转电极除尘器与常规电除尘器比较,虽然多出了链条等传动机构,但除了主传动链条在除尘器内部外,其余机构均在壳体外侧,而且所有轴承均为滚动轴承,运行平稳,使用寿命长。

3.1 主要技术优势

(1)可有效消除二次扬尘的发生

作为常规静电除尘器,由于传统的振打方式,二次扬尘是除尘器超标排放的主要原因之一。旋转电极系统一般设在电除尘器末级电场,极板平行烟气布置,链条传动。极板清灰不是依靠振打,而是凭借设置在极板下端的清灰刷在远离气流的位置对板面的粘灰实行刷除,被刷除的粉尘直接落入灰斗,可以有效地避免发生二次扬尘。

(2)可有效消除反电晕发生

常规电除尘器难以有效克服由于反电晕所造成的功能量损失。高比电阻粉尘被吸附到极板上以后释放电荷比较困难,当积尘达到了一定厚度,就会形成电位差(U=j·ρ·d),形成粉尘层电场(E=U/d=j·ρ)。当粉尘层电场足以将尘层气隙击穿时,就会产生反电晕现象[4]。反电晕现象导致电场空间负电荷极大减少,运行电压降低,除尘效率急剧下降。采用旋转电极技术后,由于清灰彻底,极板表面洁净,加上末级电场的灰量较少,在同一极板两次刷灰的时间间隔里,极板表面不会形成连续的粉尘层,便彻底消除了由于气隙击穿所引发的反电晕,有效改善收尘环境,这对提高除尘效率同样起到了决定性作用。

(3)可有效消除极板沾灰造成的效率下降

作为常规静电除尘器,新建和经过大修后的除尘器在开始投运时收尘效果都非 常好,但经过一段时间后,收尘效率会大幅下降,其主要原因是由于常规电除尘器难以有效克服由极板粘灰所造成的功能损失。荷电粉尘到达极板后,由于静电吸附力、粉尘化学成分粘合和粉尘表面范德华力等多重作用,使粉尘颗粒发生凝聚并粘附在极板上,当清灰不力时,将造成极板粘灰。严重的粘灰会极大地妨碍电场正常收尘,而旋转电极系统可以始终保持极板清洁,改善收尘环境,提高收尘效率。

(4)可有效消除电场紊流现象发生

常规静电除尘器阳极为垂直悬挂,为增加强度,一般设计成C型板结构,当气流通过时在靠近极板侧会产生局部较强的紊流现象,在一定程度上影响粉尘颗粒快速趋极。旋转电极除尘器的阳极为双面平滑设计,水平布置,在极板侧不会发生扰动性紊流,保证了荷电粉尘的快速趋极。

图 10 常规除尘器极板 图 11 旋转电极除尘器极板

3.2 缺点

(1)结构较为复杂;

(2)对安装技术要求较高;

(3)占用空间大。

4结语

上述3种电除尘器是目前国内燃煤电厂普遍采用的高效除尘的终端处理设备,每一种电除尘器都有各自的优点和缺点,适合应用于不同的工作场所和工作地点,由于每个燃煤电厂的烟气治理技术路线不同,可根据燃煤电厂的自身情况,因地制宜、因煤制宜、因标准制宜,采用合适的静电除尘器,使其得到合理的使用。

参考文献:

[1] GB 13223-2011,火电厂大气污染物排放标准[S].北京:中国环境科学出版社,2011.

[2] 陈敏金 火电厂新建电除尘器的电气优化设计探析[J].中国装备工程,2021,(21);119-120

[3] 许小雷.电除尘器节能设计与应用[J].电力建设,2021,10(4):49-50.

[4] 薛超.一种新型电除尘系统设计与优化方法[J].电世界,2021,62(10):19-23.