启东中远海运海洋工程有限公司 江苏启东,226251

摘要:当前,为节约成本,确保建造按期完工,海洋工程油气平台已日益趋向模块化建造方式。这些模块通常由桁架结构,甲板由主梁、次梁组成,甲板之间靠立柱管连接,甲板反面装有大量管电支架、甲板正面有大量设备底座和设备,结构形式十分复杂。结合多年建造实践,本文对大型海洋工程模块的建造工艺要领加以阐述。

关键词:海洋工程 模块 建造工艺要领

一、模块分段建造工艺要领

1分段建造工艺要领

1.1材料预处理

1)模块项目一般钢板 10~40mm,特殊部位也有厚板,比如吊耳区域,所用材料均需符合图纸要求,有船级社合格证书,材料须经质量部检验合格后方可开始进行预处理。

2)钢丸加菱角砂,抛丸角度 80°及喷丸机工作压力 0.5 MPa,膜厚控制在Sa 2½,00µ。

1.2主、次结构板材下料

1)下料前,下料班要进行原材料的检验,含麻点排查,平整度满足要求为±2.0mm/米。

2)切割平台维护:设备定期维护清洁,数控切割平台平整度应控制在±5mm 以内,配套耗材配件定期更换。

3)开机前精度检验:开机试板、数控喷粉线精度(喷粉线偏差在±0.5mm 以内,切割精度偏差在±1.0mm 以内,坡口大小的偏差控制在±1°以内),精度合格方可进行下料作业,以保证零件的切割精度。

4)板材精度检验:主板切割后对主板尺寸/坡口100%自检,精控班 40%抽检(长宽≤±2mm、对角线≤±2mm)。

5)所有板材必须采用等离子切割机进行切割,厚板(t>30)的采用火焰切割。

1.3主、次结构型材下料

模块项目的主结构一般分为拼制型材和热轧型材。对于拼制型材,按照小组标准进行,对于热轧型材,需要按照以下几点要求执行。

1)型材下料前,需要检查每根型材的直线度(直线度≤±2mm 且≤±1mm/1m),如发现超标,型材到数控机械手肋骨冷弯机先校直后下料。

2)型材精度检验:型材切割后对型材尺寸100%自检,精控班40%抽检(长度≤±2mm,端面垂直度≤2mm)。

3)型材坡口开设检验:型材坡口做100%自检,精控班 40%抽检,手工坡口开设的型材需在坡口开设前弹出 100M.K 线(坡口角度误差≤±1°),同时在开好坡口的型材坡口边填写上理论坡口角度、实际角度。

4)小于等于 4 米的零件,下料完成后需要及时装盘,4 米以上的零件存放在料架上。

5)NODE结构管下料,根据NODE种类批量下料,然后装盘运输到使用工位,进行NODE 结构制作。

1.4主结构拼板

1)一般主结构T梁,PG梁结构的腹板以及甲板、平台结构,需要进行拼板作业,拼板平台需保证整洁、平整,消除装焊码脚和其他物品。拼板平台的平整度控制在±2mm以内。

2)拼板工艺流程:拼板件检查→铺板→焊缝清洁→检查拼板焊前尺寸→装配→正面焊接→反面焊接→检查拼板焊后尺寸→转运片体。

3)板材在“双丝自动焊拼板平台”或者水平胎架上进行拼装,拼装时严格控制装配间隙,间隙保证为 0~1mm,定位焊长度为30mm~50mm,间距为300mm~500mm,焊前将焊接坡口及其两侧各 30mm 区域内打磨干净。

4)拼板精度报检,精度标准:长度≤±2mm,宽度≤±2mm,对角线≤3mm,基准边直线度≤±2mm,非基准边直线度≤±4mm,拼板缝间隙≤1mm。

1.5主、次结构T排、PG梁、NODE以及片体框架结构制作

1)T排及PG梁制作时,由于尺寸较大,因此需要根据构建的尺寸,提前制作固定工装结构,NODE结构根据样式确定是否需要额外制作工装结构予以辅助制作。

2)T排及PG梁、NODE结构装配,严格按照图要求制作,控制装配间隙,定位焊采用二氧化碳气体保护焊。“⊥”结构件要求采用 CO2 自动角焊机焊接。

3)拼装型钢的过程中,用专用角尺工装保证腹板的倾斜度,H型钢的腹板与两侧面板的倾斜偏差应≤2mm。

4)组立框架制作工艺流程:修整平台→铺料→检查构建的准确性(分清零件的 上口、下口、艏、艉、舯等)→检查喷粉线的准确性→框架结构装配→结构焊接。

5)平直框架组件组件应在相对平整的平台进行制作,一般以水平胎架或者临时专用搁墩作为基准胎架进行施工。

6)结构安装前应检查组件尺寸是否正确,喷粉线是否正确,区分左右并标识清楚。

7)型钢外观检查时,注意观察有无明显的变形、折弯、侧弯、破损、开裂或油漆涂层受损、污染等缺陷。

8)腹板安装位置划线时,使用自制工具,以型钢的面板一侧为基准进行划线,安装位置划线偏差≤1mm(备注:在划线前,进行板宽多点测量,如板宽有偏差,注意划线居中)。

9)主、次结构在装配时,要注意结构安装的先后顺序,一般的主结构都会有插入式节点,因此,安装的顺序对于后续结构的装配有很大影响。

1.6主、次结构分段成型

1)对于设有甲板的分段:按照拼板流程进行拼板作业,然后将甲板铺设于水平框架胎架上,并以此为胎进行施工。

2)对于未设有甲板的分段,一般需要利用搁墩工装,按照图纸要求画出合适的地样线,然后以此布设搁墩,后以搁墩为胎进行施工。

3)分段胎架须满足精度要求,合格后向精控班提交报验,精度合格后方可施工。胎架精度标准:地样线偏差≤2mm,水平偏差≤±2mm,折角线距基准线偏差值≤±3mm。

4)主结构的安装,一般较大尺寸的主梁安装时,需要用到专用的辅助工装进行固定,然后按照划线进行结构安装,如下图所示。

5)主、次结构在进行大组时,一般以NODE位置为基准,然后循序施工。自由端需要加设辅助固定工装予以封固,保证焊接变形在控制范围以内。

6)主结构在制作过程中,需要进行反变形控制,一般在胎架布置时进行预放。

1.7焊接

1)焊接过程,按照相关 WPS 焊接参数进行执行。

2)总体焊接原则:先焊立角焊缝,再焊横(仰)角焊缝,最后焊平角焊缝。

3)焊接总趋势:先焊对接焊缝,然后焊填角焊缝;先进行里侧焊道的焊接,再进行外 围焊道的焊接。

4)先焊短焊缝,后焊长焊缝。在每一单元内,板的对接缝,如果横接缝在一条直线上,应先焊纵缝 后焊横缝;如果横缝是错开的,则先焊横缝,后焊纵缝。

5)精度测量:所有测量需符合精控要求,在精控人员划线、布置搁墩、定位分段后,方可进行焊接作业。

二、分段总组预装和搭载

1.1 分段总组预装

1)总组前,分段先安装舾装件,同时采集各分段的三维数据进行模拟分析,根据分析结果提前修正各合拢口数据。

2)根据模块总组胎架图布置胎架,胎架水平找平,保证平整度±3mm。

3)总组前先划好模块的地样线并按精度控制程序报检。

4)分段总组以基准线为基准进行合拢吊装。总组合拢顺序:A甲板分段-层间立柱管-B甲板分段-层间立柱管-C甲板分段-层间立柱管-D甲板分段。

5)先吊装A层甲板分段,按照质量要求进行装配报检合格后,按照焊接工艺要求进行焊接,控制焊接变形。

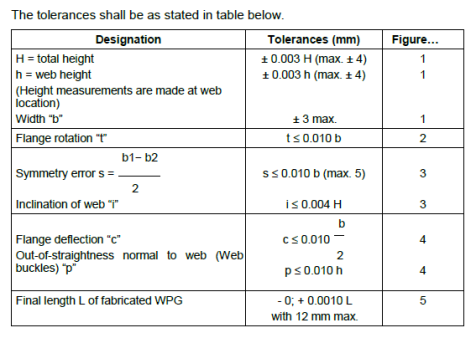

6)根据API Spec 2B标准控制外形尺寸。标准如下。

7)A层分段完成主梁的焊接后可以吊装立柱管。先划出立柱管的安装线和检验线。

8)根据立柱管安装线加装限位块,限位工装与立柱管外壁应预留5mm间隙,方便后期对立柱管调整位置。

9)准备2mm白铁皮若干,立柱管上四角放置6mm厚铁皮,方便后期调整立柱垂直度,立管上口通过挂线锤保证上下口同心进行粗定位,仪器测量反射贴片进行精确定位。

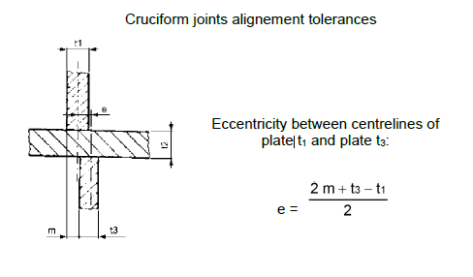

10)装立柱管到位后检查立管下口十字线与NODE面板十字线对合情况并满足偏差≤3mm,测量立柱管下方100MK线距离管子外壁间距偏差,管子本身可能并非正圆,只需保证对称数据均分即可,满足a=b、c=d,并100MK线整体满足间距偏差≤±5mm。

11)结构对齐后,应该添加限位辅助马板工装,保证立柱下口的平面位置保持固定,只允许立柱能上下活动并使用全站仪测量立柱管上下口圆心坐标(使用三点或多点拟合法),以立柱下口圆心坐标为基准,通过增减底部垫块的数量不断改变立柱上口的位置,测量立管筒体上下圆心的垂直度偏差,并满足偏差≤0.0015Lmm.如下图所示:

12)垂直度满足公差要求后,测量立管顶部距离各甲板面基准面高度偏差满足要求0 ~10mm。

13)各项检测项目满足公差要求后,对立柱管下口进行封固,应首先四个方向点焊,然后采取对称焊接.定位马板全部满焊后再对立管的垂直度进行二次复测,避免马板焊接导致垂直度发生偏差,并记录下最终的上下口坐标数据、100MK测量数据、四分线数据和下口间隙数据以及立管顶部距离基线高度偏差,定位公差以及测量记录表如下图所示:

项目 | 标准 | 允许极限 | 备注 |

四分线对合差 | ≤2mm | ≤3mm | |

下口结构偏差 | ≤3mm | ≤5mm | |

垂直度偏差 | ≤ 0.0015 L | ≤20mm | L为立柱长度 |

XXXX模块立柱定位记录表 | ||||||

立柱编号 | 定位时间 | 全站仪编号 | ||||

上下口圆心坐标 | ||||||

100MK测量数据 | ||||||

四分线数据 | ||||||

立管顶部高度以及下口间隙数据 | ||||||

14)立柱管整体吊完后需整层整体向船东测量报检。

15)立管下口焊接完工后对立柱管上口距离标高进行整体测量,按照上层分段高度基准整体往上抬高5mm,立柱管上口留4mm间隙进行余量数据分析。余量数据在-8mm以下的进行长肉处理,-8mm~-4mm之间暂不处理,-4mm~0之间正常范围,0~4mm之间进行打磨处理,4mm以上进行余量切割处理。

16)立管装配报检合格后按要求进行下口的焊接,立管下口焊接完工吊装中间拉管,临时封固在原位置。下一步开始上层甲板分段的吊装。

17)上层甲板分段吊装后,且立柱管对应的上层甲板一类结构焊接结束后,下面的立柱管上口才能进行安装定位装配。

18)测量NODE下方面板100MK线距离管子外壁间距偏差,管子本身可能并非正圆,只需保证对称数据均分即可,满足a=b、c=d,并100MK线整体满足间距偏差≤±5mm。

19)测量立管筒体上下圆心的垂直度偏差,并满足偏差≤0.0015Lmm。

20)上层甲板分段与立柱管装配报检合格并按要求进行焊接完成后,进行两层之间拉管的定位安装

。

21)测量拉管垂直方向上下表面距离上下甲板面的基准高度H1和H2满足公差要求≤6mm偏差,并进行拉管上下口马板的临时封固。提前安装拉管高度方向限位工装,保证支撑强度。

22)在立管外壁上画出拉管安装位子惯性口的四分十字中心线以及外轮廓安装位子线100MK检验线,划线偏差满足要求±2mm。

23)根据拉管相贯口的外轮廓线位子,确定拉管上下180°等分点的位置,油漆笔划线,标示清楚。提前测量拉管180°等分点的位置上表面以及下表面的斜距尺寸L,与拉管的实际尺寸对比确认是否需要提前进行余量处理。

24)测量拉管与立管外壁四分对合偏差A,满足公差要求≤6mm,并进行拉管两侧马板的临时封固。

25)通过H1/H2的尺寸计算出拉管L1的长度尺寸,相对理论长度满足公差要求0~15mm,并测量拉管封固后的直线度a并满足公差要求≤ 0.0012 L1。测量点位以及公差如下图所示:

项目 | 标准 | 允许极限 | 备注 |

高度H | ≤3mm | ≤6mm | |

四分对合差A | ≤3mm | ≤6mm | |

支管长L | 0 to +7mm | 0 to +15mm | L为立柱长度 |

支管直线度a | ≤ 0.0012 L | - |

26)拉管装配报检后按要求进行焊接。

1.2分段搭载

1)模块首先进行主甲板上模块STOOL的安装。

2)主甲板总段搭载焊接完工后,根据甲板面样冲基准划好结构线和100MK线并整体弹线,对同一组STOOL基座安装位置线进行三维数据测量,分析出各安装位置的档距偏差以及相对高度偏差,保证安装位置线的相对位置公差要求,要求划线精度≤2mm,并好敲样冲点。

3)焊接甲板面距离基线等高度标杆,作为测量STOOL的高度基准点。

4)粗定位确定余量,将STOOL吊装至安装位置调整与与100MK线间的距离偏差≤5mm,同时调整STOOL上表面水平。STOOL上表面水平满足要求且STOOL下口与甲板面基准线对齐后测量一组STOOL间的相对尺寸关系,长宽对角线尺寸偏差满足要求≤10mm,位于同一模块的各个STOOL上表面距离基线高度为±5 mm,水平度为±3 mm。

5)同时复核垂直侧板的垂直度尺寸,公差≤3H/1000。

6)水平满足要求后测量模块距基准高度距离统一下降统一数值划线,划好余量线和100MK线,100MK线必须敲好样冲。划线结束后向精控报检合格后方可准备顶高切割余量。

7)STOOL基座二次定位,余量切割满足要求后二次定位,测量方法与初定位相同,并测量定位数据,如下图所示:

8)装配报检合格后按要求焊接甲板STOOL。

9)模块拖拉到位后吊装搭载。

10)提前在甲板STOOL焊接模块限位,模块吊装到位后,微调模块的位置以保证模块之间的档距平行10mm偏差、模块NODE与立管对位偏差5mm以内以及相邻模块高差10mm以内。

11)模块摘钩装配报检合格后按要求进行焊接。